Энергосберегающий дизайн УЭЦН

В прошлом году в ОАО «ТНК-ВР» стартовал масштабный проект повышения энергоэффективности производства.

Важной его частью стала оптимизация подбора скважинного оборудования — реализация идеи «энергоэффективного дизайна».

Проект включает в себя организацию всех необходимых условий (включая регламенты, обучение специалистов и т.д.) для спуска в скважины оборудования, скомплектованного по принципам энергосберегающего дизайна, и мониторинг параметров его работы, а также создание системы мониторинга энергопотребления.

В настоящее время проект реализуется в двух добывающих предприятиях ОАО «ТНК-ВР».

Внедренные регламенты и мероприятия уже позволяют судить об эффективности выбранной стратегии.

Наибольшая доля производственных энергозатрат предприятий ОАО «ТНК-ВР» приходится на подъем скважинной жидкости на поверхность, то есть на механизированную добычу (см. «Распределение потребления электроэнергии по производственным процессам»). В 2009 году в компании стартовал проект повышения энергоэффективности производства, призванный сократить эти затраты с конечной целью снижения себестоимости добычи нефти.

Проект включает в себя следующие этапы:

- выполнение энергосберегающих дизайнов по отказавшим УЭЦН;

- анализ потерь в кабельных линиях, оптимизация распределения кабеля по сечению, рекомендации по корректировке заявки на закупку;

- анализ гидравлических потерь в НКТ по высокопроизводительным скважинам, рекомендации по корректировке заявок на закупку;

- создание системы учета и выявления скважинкандидатов на снижение энергопотребления;

- создание системы мониторинга энергопотребления;

- создание регламента по выполнению энергосберегающего дизайна ЭЦН и ШГН.

Непосредственной задачей пилотного проекта стало повышение энергоэффективности эксплуатации 300 скважин каждого из двух вовлеченных в проект целевых дочерних обществ (ЦДО). Такое число скважин было выбрано потому, что фонд скважин, на котором скважинное оборудование работает вне пределов рабочей зоны установок, составляет порядка 20%. На части этих скважин планировался ремонт по причине отказа оборудования, и именно в этих случаях (около 10% от общего фонда) мы могли внедрять энергоэффективный дизайн. Таким образом, 300 скважин — это 10% от средней численности скважин каждого из участвовавших в проекте предприятий.

Одним из главных механизмов выполнения поставленной задачи было обучение персонала, задействованного в подборе скважинного оборудования. В этой связи перед началом основных работ мы решили провести обучение технологического персонала ЦДО приемам составления дизайна с помощью специализированных программ — SubPump, «Автотехнолог» и Neosel-Pro. Поскольку существенных различий в интересовавшем нас отношении между названными программами не существует, мы в каждом случае использовали ту программу, которая наиболее привычна для данного добывающего общества.

ОЦЕНКА ЭФФЕКТИВНОСТИ

Чтобы подобрать скважины для внедрения энергоэффективного дизайна, нужно ответить на вопрос, какой фонд скважин работает вне своих рабочих характеристик в левой или в правой зоне? Иным словами, должен производиться мониторинг и выявление скважин с неэффективным дизайном.

Говоря о «правой зоне», мы можем представить себе ситуацию, когда установка ЭЦН 800 спущена на глубину 2000 м и работает с динамическим уровнем 1000 м. Напор установки составляет 1500 м. При этом установка может поднимать 800 м3 жидкости в сутки, что номинально будет соответствовать рабочей зоне ЭЦН и максимальному КПД. Но будет ли это энергоэффективным дизайном? Безусловно, нет. В этом случае мы будем наблюдать слишком большие гидравлические сопротивления в НКТ, из-за того что установке приходится поднимать жидкость с 2000 м. Заглубление ЭЦН на 1000 м под динамический уровень здесь абсолютно нелогично. И таких случаев достаточно много.

У «левой зоны» свои особенности. Например, если ЭЦН 25 подает на поверхность 17-16 м3/сут, то хорошо это или плохо? Казалось бы, это левая зона и здесь необходимо произвести правильный подбор насоса. Но для уверенности мы должны посмотреть тот дебит, который проходит непосредственно через насос. И, как показывает опыт, этот дебит всегда будет больше. Насколько он будет больше, будет зависеть от газового фактора, от обводненности, от объемного коэффициента нефти, который быстро рассчитать в первом приближении не всегда представляется возможным.

В целом причины того, что скважины работают в неоптимальных рабочих зонах и с неоптимальным энергопотреблением, мы выявили для себя следующие.

Во-первых, это неэффективный дизайн подземного оборудования. Во-вторых, наличие СКИН-фактора в малодебитных скважинах. В этом случае коэффициент продуктивности снижается и приходится заглублять установки, увеличивая тем самым энергозатраты на их эксплуатацию. Третий фактор — применение устаревших и низкоэффективных технологий. Не всегда мы идем в ногу со временем. Бывает так, что приходится исходить из имеющегося в наличии оборудования. А оно не всегда оказывается передовым. К сожалению, у железа есть свой предел и вечного двигателя создать нельзя. Тем не менее процесс управления этим железом достаточно многогранен, и мы должны его совершенствовать.

Наконец, четвертая причина заключается в недостаточной мотивации технологического персонала предприятий. Не секрет, что во главу угла всегда ставилась добыча и должного внимания энергопотреблению не уделялось. Поэтому, чтобы исключить риски потерь в дебите, технологи зачастую перестраховывались, спуская ЭЦН под интервал перфорации, создавая большие напоры, выводя работу установки за правую границу. Исходили из принципа «лучше мы добудем больше сейчас». На режимы работы не смотрели и на энергопотребление тоже.

Из всего перечисленного мы особенно эффективно можем влиять на мотивацию технологического персонала, и этот процесс уже запущен, люди мотивированы. И мы можем повлиять на создание эффективного дизайна. На оборудование мы не можем влиять так сильно, как хотелось бы, и СКИН-фактор тоже не всегда от нас зависит.

ПРИЧИНЫ НЕЭФФЕКТИВНОГО ДИЗАЙНА ОБОРУДОВАНИЯ

В чем же причина неэффективного дизайна? На данный момент отсутствует регламент по выполнению энергосберегающего дизайна ЭЦН и ШГН, в связи с чем технологический персонал до конца не понимает, как правильно подбирать установки. Также имеет место неподготовленность и недостаточная квалификация технологического персонала. Как уже было сказано выше, в этой части мы уже взяли на себя определенные обязательства.

Отсутствие системы комплектации УЭЦН к конкретной скважине составляет вторую причину. Часто бывает, что на момент отказа по скважине в наличии есть подходящая установка, но ее напор на 100-200 м больше, чем нам бы хотелось, а на разукомплектацию оборудования, которое уже пришло, руководство и подрядчики охотно идут далеко не всегда.

Нет практики комплектации УЭЦН согласно оптимальному дизайну к конкретной скважине: с необходимым количеством ступеней, оптимальной мощностью ПЭД и сечением кабеля. Как это происходило раньше и все еще происходит во многих местах сегодня? Базы на основе номинальных характеристик дебита и мощности ЭЦН по собственному усмотрению комплектуют установки ПЭДами, не зная, в какой зоне будет работать установка, не зная плотность перекачиваемой жидкости, не зная показателей обводненности.В то же время именно от этих характеристик в значительной степени зависит энергопотребление. В итоге, как правило, берется двигатель с большим запасом мощности. А ведь в ближайшее время мы будем платить и за реактивную мощность тоже. И, конечно, недозагруженность насоса приводит к работе двигателя с низким КПД.

До недавнего времени отсутствовала система закупки оборудования по критерию максимальной энергоэффективности. То есть учитывалось исполнение насоса по критериям износостойкости, коррозионостойкости, характеристики QH насоса, а на КПД насоса, двигателя и других узлов не обращалось должного внимания.

С этим же связано отсутствие достаточного количества кабеля большого сечения и НКТ большего диаметра. Очень часто приходится сталкиваться со случаями, когда ЭЦН 800 спускаются с НКТ 2,5 дюйма и кабелем с сечением 16 мм при очень больших токовых нагрузках и большой мощности спущенного двигателя. Как правило, на базах отсутствует достаточное количество ПЭД с малым шагом по мощности. Это обычно касается маленьких размеров установок, например, ЭЦН25. Такие установки в условиях небольшого напора можно комплектовать двигателем мощностью 16 кВт, тогда как зачастую в наличии есть только ПЭД с минимальной мощностью 20 кВт. Так произвели закупку. А далее уже идут мощности 24 кВт, 28 кВт, 32 кВт и т.д.

Это тоже влияет на cosφ и КПД двигателя.

Следующее обстоятельство — отсутствие достаточного количества ЭЦН и ПЭД большего габаритного ря-

да, в то время как увеличение габарита установки служит одним из методов повышения их КПД. Даже ЭЦН 25 сегодня создаются в 5-м и 6-м габаритах. Конечно, в этом случае речь идет об увеличении технологического габарита по колонне, но зачастую мы в 168-ю колонну можем спустить двигатель габаритом 103 мм. И двигатель меньшего габарита будет иметь меньший КПД. То же самое относится к насосу. Во всех случаях, когда у нас есть возможность спускать больший габарит, мы должны использовать этот ресурс.

ПРИНЦИПЫ ЭНЕРГОСБЕРЕГАЮЩЕГО ДИЗАЙНА

В первую очередь дизайн не должен приводить к снижению установленной геологической службой уровня добычи жидкости. В свое время высказывалось мнение, что если мы будем экономить электроэнергию, то потеряем в добыче. Это не так. При правильном подборе, при правильном расчете никаких потерь в добыче не будет. Создается 3-4 варианта дизайна и выбирается наиболее эффективный. В выборку попадает только оборудование с максимальным КПД, и его работа проектируется именно под точку максимального КПД. С точки зрения энергопотребления, в точке максимального КПД наработка по установке будет всегда максимально возможной.

Загрузка двигателя обеспечивается на уровне 8090%. Значение cos φ высокое: 0,8-0,84, и, соответственно, КПД двигателя — 85%.

Максимальное снижение потерь в кабеле достигается путем увеличения его сечения и снижения глубины спуска оборудования.

Заглублять установки по динамический уровень в стабильно работающих скважинах мы рекомендуем в пределах 150-300 м, тем самым мы не увеличиваем гидравлические потери и снижаем потери в кабеле.

Следующий принцип — выбор ПЭД с максимальным возможным напряжением и минимальным током. И, наконец, в ряде случаев мы рекомендуем отказываться от использования дополнительных газосепараторов и обратных клапанов.

Для всего модельного ряда ЭЦН от 50 до 250 м3/сут. используются одни и те же типы газосепараторов. Потребление мощности узлом во всех случаях также будет одинаковым — примерно 1,5-2 кВт. Поэтому, отказавшись от использования газосепаратора в тех случаях, когда в них нет большой необходимости, мы не только повысим наработку по скважинам (в частности, за счет меньшего солеотложения), но и не потеряем добычу. Газосепаратор — это дополнительный источник и гидравлического сопротивления.

В отношении обратного клапана есть идея создания его конструкции с меньшими гидравлическими потерями. Кроме того, некоторые предприятия уже отказываются от использования обратных клапанов по другим причинам.

ПРИМЕР №1

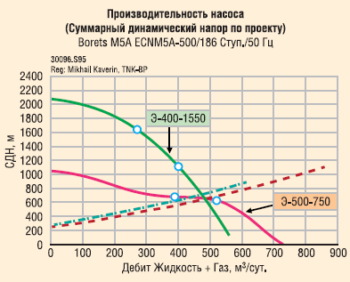

В одном из рассматриваемых случаев в скважину на глубину 1840 метров был спущен ЭЦН 5А-400-1550 с ПЭД-140 кВт на НКТ 73 мм и кабеле 3х25 мм. Режим работы — Q=470 м3/сут., Нд=760 м. Понятно, что скважина работала неэффективно, с низким КПД: анализ с использованием программы SubPump показал, что

ЭЦН работал за пределами оптимальной зоны с завышенным напором (см. «Пример №1: Выполнение энергоэффективного дизайна методом оптимизации»).

Расчет подтвердил, что если мы спустим на эти 470 м3/сут. ЭЦН-500 с большим КПД и приподнимем установку на глубину 1100 м, то это позволит нам снизить напор установки до 750 м. Соответственно и мощность двигателя мы сможем снизить до 90 кВт. Рабочий ток снизится очень значительно.

Сечение кабеля мы не меняли, но уже только за счет насоса или снижения гидравлических потерь мы по скважине сэкономили 45 кВт·ч. Как видно из таблицы, экономия в год составила 616 тыс. рублей. Получается, что разница в 45 кВт снизила энергопотребление на 32%.

ПРИМЕР №2

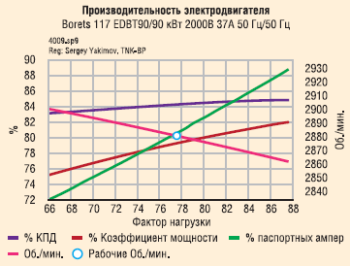

Тогда как в первом примере повышение энергоэффективности было обеспечено увеличением КПД насоса, во втором случае мы будем говорить об увеличении КПД двигателя. Приводом ЭЦН-5А-250-1600 служил ПЭД-110-117.

Чем больше загрузка двигателя, тем больше его cosφ и КПД (см. «Пример 2: Повышение энергоэффективности методом увеличения загрузки ПЭД»). Расчет же показал, что загрузка была низкая и cos φ был тоже низкий. То есть мы неэффективно эксплуатировали установку.

Анализ в программе SubPump показал, что, спустив двигатель мощностью 90 кВт, мы поднимем загрузку ПЭД до 87%, а КПД двигателя увеличится на 1,2%. В результате снижаем затраты электроэнергии на 3,5%, а экономический эффект составит 44 тыс. рублей в год.

РЕЗУЛЬТАТЫ ПО ПРЕДПРИЯТИЯМ

К настоящему моменту мы можем уже говорить о первых результатах реализации проекта на двух предприятиях. В одном из них проект стартовал с 1 ноября 2009 года. В другом — с 1 декабря 2009 года.

Принцип недопущения падения добычи при проведении энергоэффективного дизайна был успешно со-блюден. В отдельных случаях был даже зафиксирован прирост добычи.

дизайнов по ОАО «Самотлорнефтегаз» на 01.02.10

В первом случае всего было выполнено 75 дизайнов. Суммарное энергопотребление снизилось на 22128 кВт·ч в сутки, а удельное энергопотребление на куб добываемой жидкости — с 9,6 до 7,4 кВт·ч. В денежном выражении экономия составляет 1 300 000 руб. Если проанализировать, на что были направлены дизайны по этому предприятию, то видно, что на 43 скважинах мы получили максимальный эффект снижения энергозатрат только за счет увеличения КПД насоса, что позволило снизить мощность двигателя. Удельное снижение в данном случае достигло 4,4 кВт·ч/м3 добываемой жидкости (см. «Направленность выполненных энергосберегающих дизайнов по ОАО «Самотлорнефтегаз» на 01.02.10»).

На 18 скважинах мы провели целый комплекс мероприятий: как увеличение КПД насоса (и, соответственно, увеличение мощности двигателя), так и уменьшение глубины спуска. Но при этом снижение энергопотребления оказалось менее значительным — всего на 2,7 кВт·ч/м3.

Еще больший комплекс мероприятий на 14 скважинах, включавший в себя также увеличение диаметра НКТ и демонтаж газосепаратора, дал снижение энергозатрат на 0,7 кВт·ч/м3.

Объяснение кажущегося парадокса заключается в различных исходных характеристиках скважин. В первую группу вошли скважины с самым большим отклонением от оптимального энергопотребления. Последующие скважины изначально работали ближе к оптимальным точкам, и снижения энергопотребления в них можно было добиться только при помощи работы с каждым узлом. И даже в этом случае оно не было особенно большим.

Отличие результатов реализации проекта на втором предприятии состояло в достаточно большом приросте добычи жидкости, поскольку внедрение энергоэффективного дизайна в данном случае совпало с программой оптимизации добычи.

Удельное энергопотребление, в свою очередь, удалось снизить с 9,3 до 7,4 кВт·ч/м3, что сопоставимо с показателями первого предприятия.

Сам по себе прирост добычи привел к росту абсолютных цифр по потребляемой мощности на 14 328 кВт·ч. Но, если бы с новыми показателями дебита мы работали на прежнем уровне удельного энергопотребления, то абсолютная цифра оказалась бы гораздо более значительной.

На втором предприятии энергоэффективный дизайн к моменту оценки провели на 104 скважинах (см. «Направленность выполненных энергосберегающих дизайнов на втором предприятии»). Экономия по этим скважинам составила 3,5 млн руб.

Наибольший эффект был также получен на 20 скважинах за счет увеличения КПД насоса и сечения кабеля. На скважинах, где мы проводили целый комплекс мероприятий (снижение глубины спуска, увеличение сечения кабеля и диаметра НКТ, а также демонтаж сепаратора), результаты не были столь внушительны. И в этом случае различия тоже объясняются характеристиками скважин-кандидатов.

ТЕКУЩИЙ ЭТАП РЕАЛИЗАЦИИ ПРОЕКТА

К настоящему моменту реализация проекта повышения энергоэффективности значительно продвинулась. Во-первых, все скважины по двум предприятиям рассчитываются на предмет энергосбережения. Вовторых, ведется совершенствование системы мониторинга в программном комплексе «Регион-2000». Прежде эта программа работала с параметрами дебита, давления на приеме насосов, запуска установок. Сейчас эта программа модернизируется с учетом наших потребностей.

В программе «Регион» заложен алгоритм расчета активной мощности. Считается все достаточно корректно, с максимальным отклонением от фактической мощности в 5%. Проблема заключается в том, что еще далеко не все скважины (только 70% фонда) входят в программу «Регион», чтобы мы могли смотреть все данные дистанционно. Это связано с оставшимися в эксплуатации устаревшими станциями управления.

В дальнейшем мы сможем смотреть историю по каждой скважине и отслеживать тренд и динамику по общему и удельному энергопотреблению. Ведь при снижении подачи может происходить значительный рост активной мощности. Так как у нас будет дополнительный износ, увеличится коэффициент трения, будет возрастать осевая нагрузка. И даже если снижение дебита окажется не критичным, мы можем провести на скважине ремонт именно по показаниям энергопотребления.

В настоящее время проводятся работы по замеру фактического энергопотребления с помощью прибора Fluke 434. Эта работа ведется для того, чтобы оценить, что нам все-таки показывает станция управления в сопоставлении с фактом. И первая оценка уже есть.

Определен список скважин-кандидатов, оборудованных УШГН, для замены электродвигателей с номиналом 30кВт на 22кВт. С помощью специлизированных программ проводится обучение технологического персонала методам и приемам энергосберегающего дизайна.

Реализуется программа по замеру гармоник при изменении режима работы скважин, поскольку каждый раз важно знать, какими будут потери в станции управления при изменении частот.

Внедрена интегрированная отчетная сводка о работе подземной инфраструктуры на базе программы «Регион-2000» с экономическим блоком расчетов ( на данный момент выполнена по мехфонду и ведутся работы по ППД и ППН). При помощи этой сводки можно будет в Интернете отслеживать энергопотребление по узлам и проводить мониторинг во времени.

Разрабатывается сводка анализа выполненных мероприятий с экономическим блоком расчетов, графическим и табличным выводом данных. Ведь как только мы начали этот проект, нам нужно было сразу решить для себя, как мы будем отслеживать эффективность мероприятий, которые мы выполняем. Кроме того, в процессе своей работы мы постоянно что-то корректируем, добавляем, что-то меняем.

По всему фонду скважин УЭЦН произвели сравнение фактического значения напряжения отпайки с расчетным, тем самым выявив фонд скважин, по которому необходимо проводить мероприятия по оптимизации напряжения без проведения ремонтов ПРС.

Потери в таких случаях колеблются в пределах 150250 В. Это приводит к тому, что нам приходится останавливать скважины для подбора оптимального напряжения, что в конечном итоге снижает активную мощность. Между тем, на предприятиях очень неохотно идут на остановку скважин. Бывает, что это очень проблематично: можно не запустить. И надо сказать, что на одном из предприятий подбор оптимального напряжения практически совсем не делался.

Сейчас весь фонд «переоптимизировать» тоже проблематично. Выявили с помощью расчетов скважины с самым неверным напряжением, и теперь ведется частичная переоптимизация.

Ведутся работы по организации ремонта НКТ диаметром 89 мм.

Решается вопрос о разработке методики, которая позволила бы производить расчет оптимального напряжения, чтобы исключить многократные отключения УЭЦН, как это делается сейчас. Осуществимость этой идеи на данный момент оценить пока сложно. Идея принадлежит нашему подрядчику, компании Oilpump. Именно база этой компании, не дожидаясь нового регламента, в отличие большинства остальных баз уже производит подбор ПЭД для комплектации УЭЦН по собственной оригинальной методике, что позволяет применять двигатели меньшего номинала в сравнении со стандартной схемой. В практику этот подход вошел уже более полугода назад.

И уже сейчас выполнен анализ потерь в кабельных линиях и распределения кабеля по сечению, даны рекомендации по корректировке заявки на закупку. Теперь мы можем сделать экономический расчет, при каком токе нам выгоден переход на кабель большего сечения с учетом разницы энергозатрат.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Была политика такая, что лучше добыть больше, но никак не меньше, и брать напоры с запасом, а производительности чуть поменьше.

Как правило, если ведущий технолог еще имеет к этому отношение и достаточно неплохую квалификацию, то уже его подчиненные в этом плане не являются для него серьезными помощниками и приходится их учить. И учить не просто основам какой-то программы или основам энергосберегающих технологий, а каким-то основополагающим позициям

Технологи на промыслах, как правило, очень хорошо разбираются в работе с подрядчиками. Таким вот организационным моментам они очень хорошо обучены, а вот в фундаментальных знаниях и науках есть пробелы.

Вообще это, конечно, проблема. С технологами в цехах зачастую просто невозможно работать, потому что у них постоянные телефонные звонки, срочные дела. Кроме того, на технологов в цехах нередко возлагают несвойственные им попутные обязанности. Все-таки технолог должен заниматься механизированной добычей.

Причем все это консолидировано реализовано в Интернете. Руководство может посмотреть, в правильную ли сторону мы идем, дают ли эффект проводимые нами мероприятия.

А кто в этом задействован? Все специалисты, имеющие отношение к механизированной добыче.

Для отправки комментария вам необходимо авторизоваться.