Энергетическая и технологическая эффективность насосов системы ППД ПАО «ЛУКОЙЛ»

На сегодняшний день общий парк основных технологических насосов ПАО «ЛУКОЙЛ», задействованных в процессе добычи, подготовки и транспортировки нефти, составляет 3227 единиц. На насосы, применяемые в системе поддержания пластового давления, приходится чуть более четверти общего парка (26%). Однако именно на них приходится порядка 65% суммарных операционных затрат Компании, направленных на содержание и обслуживание всего насосного парка.

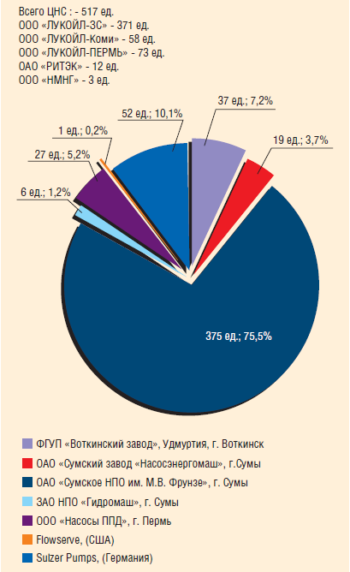

Фонд насосов системы ППД ПАО «ЛУКОЙЛ» представлен оборудованием нескольких производителей, включая иностранных, однако основу парка (80%) составляют центробежные секционные насосы типа ЦНС производства российских и украинских заводов-изготовителей. Проведенный анализ работы этих насосов показал, что оборудование в целом работает неэффективно — низкий КПД, падение производительности с течением лет, высокий уровень потребления электроэнергии. Кроме того, технические характеристики части оборудования не соответствуют паспортным характеристикам, заявленным изготовителями. На фоне постоянно увеличивающейся стоимости энергоносителей и тарифов на электроэнергию задача повышения энергоэффективности работы насосного парка стала для нашей Компании одной из приоритетных. В рамках ее решения в конце 2010 года мы приступили к внедрению на месторождениях группы «ЛУКОЙЛ» насосных агрегатов производства Sulzer Pumps. В результате реализации пилотного проекта по замене насосов ЦНС на оборудование Sulzer в 2011-2012 годы была получена экономия в размере 185,7 млн рублей и прежде всего в части энергозатрат (144,2 млн руб.).

Большинство месторождений ПАО «ЛУКОЙЛ» находятся на поздней стадии разработки и характеризуются низкими пластовыми давлениями и высокой обводненностью. При возрастающих объемах отбора жидкости это неизбежно влечет за собой необходимость увеличения объемов утилизации подтоварной воды и поддержания пластового давления, что в конечном счете приводит к увеличению затрат на тонну добываемой нефти, в том числе за счет увеличения расходов на потребляемую электроэнергию.

С 1997 года Компания разрабатывает и реализует целевые программы по энергосбережению, которые обеспечивают реальное сокращение расходов на энергоресурсы. Тем не менее приходится констатировать постепенное увеличение доли энергозатрат в себестоимости вырабатываемой продукции. К настоящему моменту эта доля составляет 30% и проявляет тенденцию к росту.

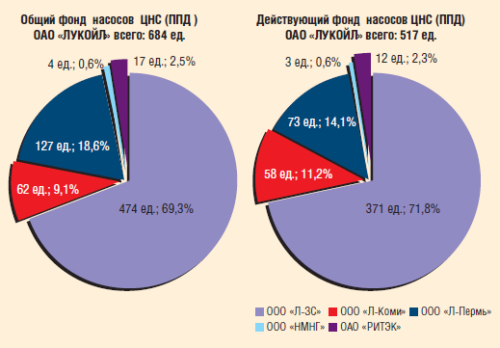

Парк насосного оборудования, эксплуатирующегося в системе ППД ПАО «ЛУКОЙЛ», представлен в основном центробежными секционными насосами типа ЦНС, разных заводов-изготовителей (80%) (рис. 1, 2). Структура затрат, направленных на обеспечение их надежной и безаварийной эксплуатации, с разбивкой по нефтегазодобывающим обществам Компании выглядит следующим образом: 73% от общих затрат приходится на предприятие «ЛУКОЙЛ-Западная Сибирь», 18% — на «ЛУКОЙЛ-Коми» и 8,2% — на «ЛУКОЙЛ-ПЕРМЬ». Доля затрат других дочерних предприятий составляет менее 1%.

С целью снижения эксплуатационных затрат в условиях нехватки свободных энергетических мощностей в 2007 году мы разработали и приступили к реализации корпоративной программы по энергосбережению, включающей строительство объектов собственной генерации, внедрение новых технологий и оборудования, а также модернизацию существующих насосных установок, работающих в системе ППД Компании.

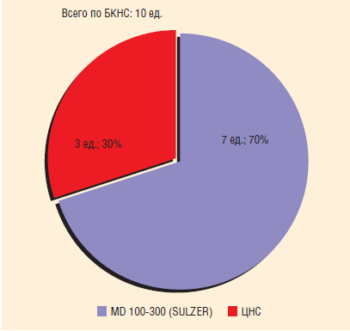

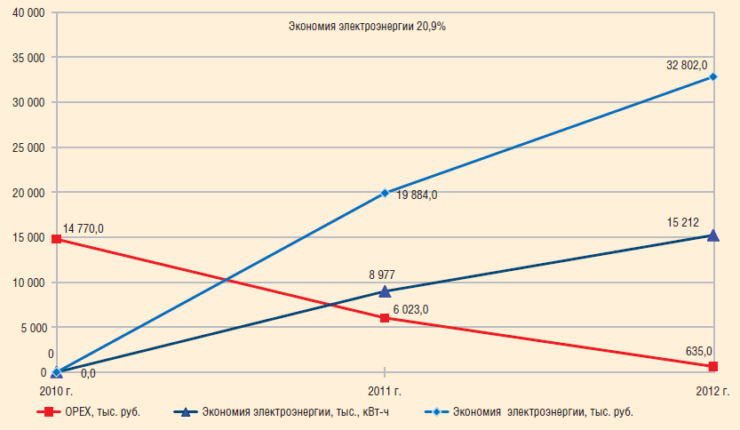

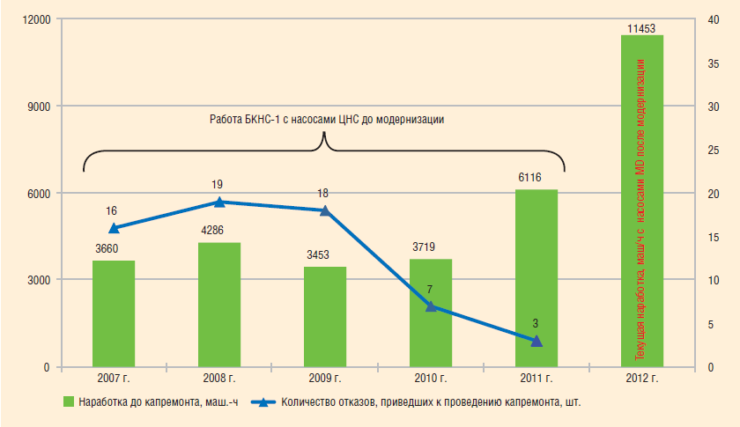

В рамках пилотного проекта в конце 2010 года на двух предприятиях ООО «ЛУКОЙЛ-Западная Сибирь» началась модернизация насосов системы ППД по технологии, предложенной швейцарской компанией Sulzer Pumps (рис. 3, 4). В результате модернизации БКНС-1 ТПП «Повхнефтегаз» (Вать-Еганское месторождение), мы сократили количество насосов, постоянно находящихся в работе, с восьми до семи при одновременном увеличении объема закачки с 32,5 до 39 тыс. м3/сут. В 2013 году при общем снижении фонда рабочих насосов нам также удалось увеличить давление закачки. Операционные затраты на обеспечение надежности и безаварийной работы БКНС-1 снизились в общей сложности на 14,1 млн руб. (или на 95% от уровня затрат 2010 года). По итогам 2012 года затраты на эксплуатацию насосов составили 635 тыс. руб., а фактически подтвержденное снижение потребления электроэнергии составило 20,9%. Экономия от снижения энергопотребления по объекту составила 32,8 млн рублей.

Средняя текущая наработка насосов типа МD производства Sulzer, установленных вместо выведенных из эксплуатации ЦНС, составляет 11453 маш.-ч. С начала эксплуатации оборудования не было зафиксировано ни одного отказа, который потребовал бы проведения капитального ремонта (рис. 5). Здесь же отмечу, что текущая наработка отдельно взятых насосов MD варьируется от 4965 до 15549 маш.-ч, в зависимости от даты ввода в эксплуатацию.

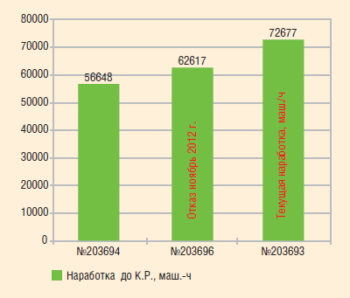

На рис. 6 представлены данные о работе насосов производства Sulzer Pumps, установленных на БКНС3 Вать-Еганского месторождения ТПП «Повхнефтегаз». Два из трех насосов отказали, отработав 56648 маш.-ч (6,5 лет) и 62617 маш.-ч (7,1 года) соответственно. Третий насос до сих пор находится в эксплуатации. В феврале текущего года его наработка превысила 72677 маш.-ч (8,3 года). При проведении инструментальных замеров снижения КПД по всем трем насосам (даже несмотря на высокую наработку) обнаружено не было.

РЕЗУЛЬТАТЫ РЕКОНСТРУКЦИИ НАСОСОВ ЦНС В ТПП «ПОКАЧЕВНЕФТЕГАЗ»

В 2010 году перед руководством ТПП «Покачевнефтегаз» также была поставлена стратегическая задача по снижению энергопотребления. Одним из этапов выполнения данной программы стал проект реконструкции насосов системы ППД по технологии компании Sulzer Pumps.

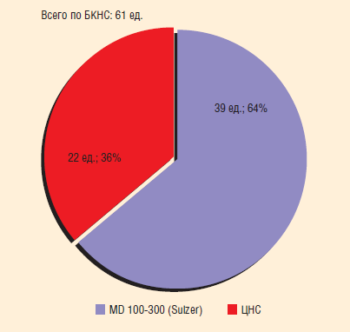

На момент начала проекта действующий фонд насосов ЦНС «Покачевнефтегаз» составлял 61 единицу (рис. 7). Сегодня насосный парк предприятия включает уже 39 насосов производства Sulzer (64%).

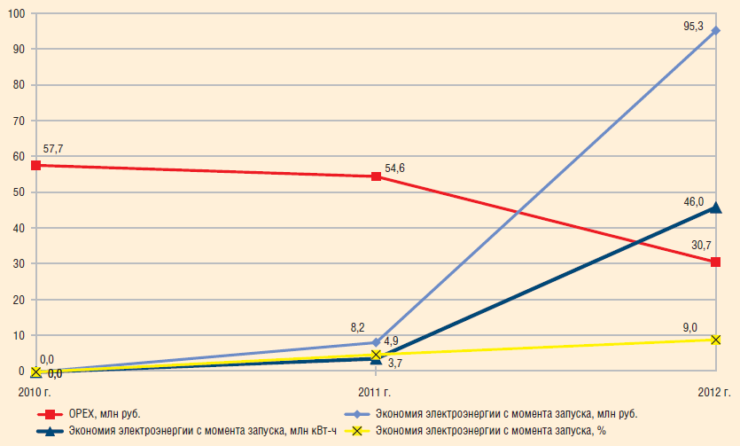

Операционные затраты, направленные на обеспечение надежной и безопасной эксплуатации насосов по всем БКНС ТПП «Покачевнефтегаз», снизились на 53,3% (или на 27 млн руб.). В физическом выражении экономия электроэнергии с момента запуска насосов составила 3,7 млн кВт в 2011 году и 45,8 млн кВт в 2012. Суммарно — 49,5 млн кВт. Экономия от снижения энергопотребления с момента запуска составила 103,5 млн руб., а в относительных величинах — в среднем 6,9%: 4,9% в 2011 и 9% в 2012 году (рис. 8).

Параллельно в период 2011-2012 годов в другом добывающем обществе «ЛУКОЙЛ» были введены в эксплуатацию еще четыре насоса Sulzer. Анализ промежуточных результатов этого внедрения показал, что операционные затраты снизились незначительно (на 0,3 млн руб.), снижение расхода электроэнергии (и, соответственно, затрат) составило 6,5%. Объемы закачки увеличились менее, чем на 1%.За весь период эксплуатации (начиная с 15.01.2012) общая текущая наработка насосов типа МD в среднем составила 14385 маш.-ч. Отказов в работе оборудования не зафиксировано.

ОЦЕНКА ЭФФЕКТИВНОСТИ РАБОТЫ НАСОСОВ

В рамках работы целевой сетевой группы «Динамическое оборудование» корпоративной системы управления знаниями (КСУЗ) в 2012 году совместно с техническими службами Компании было проведено обследование всего фонда насосов ЦНС системы ППД. В результате было установлено, что средняя наработка насосов до капитального ремонта составляет 12600 маш.-ч, при этом средняя наработка между отказами не достигает 2,5 тыс. маш.-ч. Фактическое значение КПД оказалось ниже заявленного в паспортных данных, а после 2-3 лет эксплуатации снижается до 67-57%. Падение производительности насосов составляет 30-40 м3/ч.

По причине неоптимального подбора типоразмеров насосов ЦНС регулировка подачи зачастую производится методом дросселирования. При этом среднее время нахождения в эксплуатации в год не превышает 78%. Проточная часть выполнена не из коррозионно-стойких материалов, хотя в большинстве случаев, учитывая состав перекачиваемой среды, при их изготовлении должны применяться коррозионно-стойкие материалы из дуплексных и супердуплексных сталей. Помимо высоких эксплуатационных затрат и энергопотребления насосы ЦНС системы ППД также характеризуются недостаточным уровнем надежности и низким ресурсом, несовременным дизайном, большими металлоемкостью и габаритами.

Для сравнения, в насосах типа MD (Sulzer), исполнение спина — к — спине) применены современные износостойкие материалы и отсутствует узел разгрузки осевых сил. Конструкция подшипниковых узлов насосов гарантирует надежную работу оборудования без вспомогательной маслосистемы, что увеличивает надежность всего насосного агрегата и упрощает обслуживание.

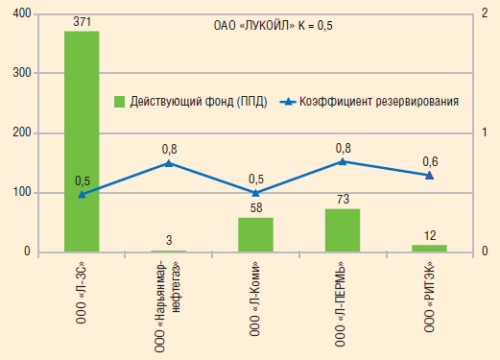

Как известно, количество оборудования находящегося в резерве, обеспечивает надежность системы в целом. Коэффициент резервирования насосов ЦНС системы ППД по нашей Компании в среднем составляет 0,5 (рис. 9).

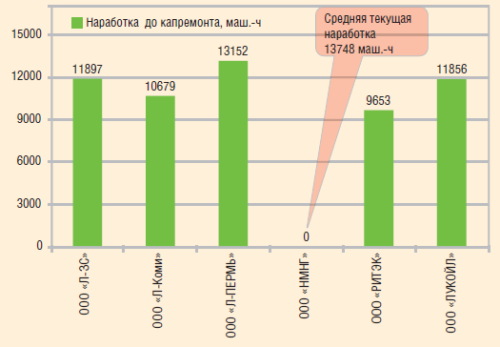

Средний показатель наработки до капитального ремонта насосов ЦНС системы ППД по Компании в 2012 году составил 11856 маш.-ч. За прошлый год по этим насосам произошло 154 отказа, потребовавших проведения капитального ремонта оборудования (рис. 10).

После проведения обследования фонда ЦНС в системе ППД, подготовки и анализа необходимых данных специалисты Sulzer Pumps сформировали предложение по оптимизации фонда насосов каждой БКНС в отдельности с учетом требований по обеспечению объемов закачки на ближайшую перспективу (шесть лет), а также требований по энергетической и технологической эффективности.

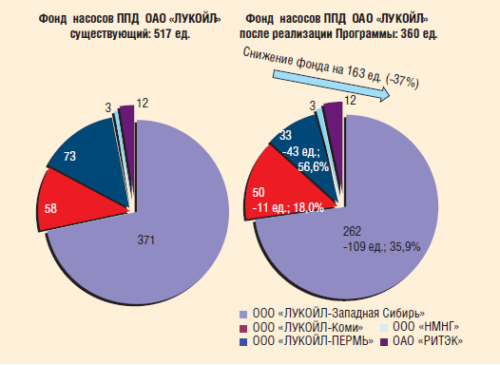

Согласно расчетам, представленным компанией Sulzer, для обеспечения закачки необходимых объемов в среднем потребуется 360 насосов производства компании Sulzer (вместо 517 насосов ЦНС, находящихся в работе в настоящий момент). Таким образом, сокращение фонда насосов по Компании в целом может составить до 37%. При этом среднегодовое нахождение насосов в работе увеличится с 78 до 85%. (рис.11).

В соответствии с расчетами, представленными компанией Sulzer, экономический эффект от реализации программы по модернизации насосного парка может составить 11,3 млрд рублей. Экономия электроэнергии по Компании ожидается в среднем на уровне 18,2% (от 14 до 21% в зависимости от объекта). Средний срок окупаемости составит 2,4 года.

В конце 2012 года результаты данных расчетов были разосланы во все НГДО ПАО «ЛУКОЙЛ» для детального рассмотрения и формирования программ по модернизации насосного парка ППД.

Для отправки комментария вам необходимо авторизоваться.