Некоторые итоги трудных лет

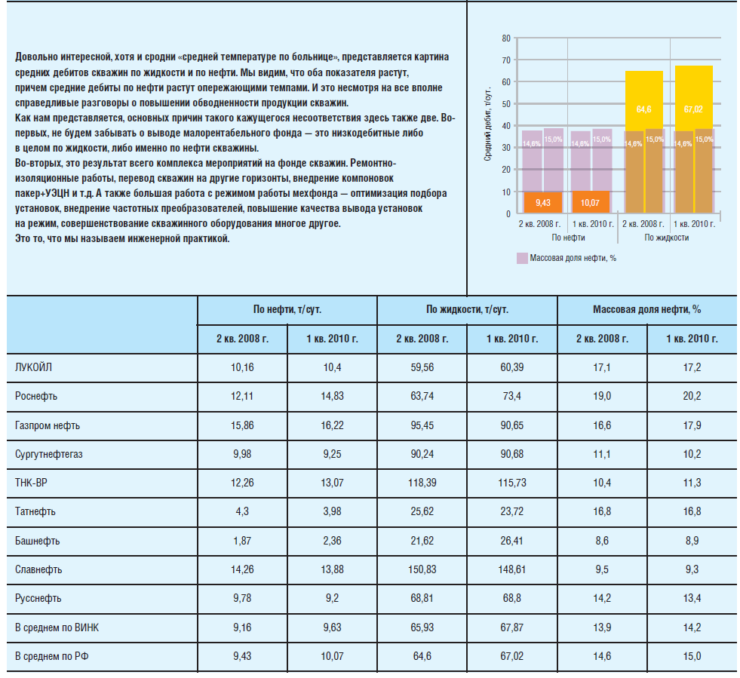

За 2009 и, отчасти, на начало текущего года пришелся основной удар кризиса, который заставил во многом пересмотреть, казалось бы, уже сложившиеся приоритеты в области механизированной добычи. Пришел в движение рынок сервиса, подверглись пересмотру критерии закупки оборудования, наметились будущие лидеры и аутсайдеры среди технических решений.

Своими впечатлениями о непростом и во многих отношениях поворотном периоде развития отрасли с читателями журнала «Инженерная практика» делится Владимир Николаевич Ивановский, профессор, заведующий кафедрой РГУ нефти и газа им. И.М.Губкина, д.т.н.

«Инженерная практика»: Владимир Николаевич, если говорить в целом о рынке механизированной добычи в 2009-м и в начале 2010-го года, то что вам запомнилось больше всего, что можете отметить?

В.И.: Если выбирать самое интересное, то, пожалуй, это тенденция к перераспределению рынка сервиса в механизированной добыче. Очень многие сервисные фирмы со своими активами и пассивами были предложены для приобретения. И, наоборот, многие фирмы пытались что-то на этом рынке приобрести.

Это говорит о том, что, для многих выпускающих оборудование компаний, да и просто для коммерческих структур, сектор сервиса нефтегазового оборудования очень интересен. Вплоть до сервиса по добыче нефти. Вот это, наверное, самое главное.

Если говорить о каких-то видах оборудования, то настолько много предложений довелось наблюдать за последнее время, что очень трудно сегодня судить о том, что из этого действительно пойдет дальше.

Сегодня испытываются очень многие технические решения. В том числе системы предвключенных ступеней и предвключенных вставок, которые позволяют работать в осложненных условиях; системы борьбы с солеотложением, с коррозией и т.д., и т.п. Но что из этого будет действительно наиболее удачным, покажет только промысловая работа.

И.П.: Коснулось ли перераспределение рынка сервиса, о котором вы говорите, фондов компаний-заказчиков? В частности, вплоть до середины прошлого года было много разговоров о возможном перераспределении фонда «Газпромнефть-Ноябрьскнефтегаза». Что-то изменилось?

В.И.: Нет, в итоге ничего не произошло. Действительно, велись ценовые переговоры, но результатов они не принесли. Все остались практически «при своих». Год выдался не самый удачный. Может быть, мы увидим продолжение истории в текущем году.

В прошлом году было много событий вокруг мехфонда «Татнефти». Вы знаете, там прошла существенная реструктуризация. Фактически весь фонд передали сервисным компаниям. Конечно, можно говорить, что это перекладывание из одного кармана в другой, но фактически это внешний сервис.

И.П.: Конечно, в полной мере «независимым» сервисом это не назовешь. Идея, скорее, была в том, чтобы структурировать сервисные единицы и выдвигаться в другие регионы с коммерческими услугами для сторонних заказчиков. Что-то из этого получилось?

В.И.: По большому счету, пока нет. Хотя некоторые результаты уже заметны. В частности, УК «СистемаСерсис» получила доступ к тем скважинам, которые находятся под управлением компании «РИТЭК» в районе Нурлата, где добывается высоковязкая нефть. И в некоторых других регионах тоже. Это уже движение, конечно.

оборудованных СШНУ, скв.

И.П.: «ЛУКОЙЛ» года полтора назад грозился все свои скважины вывести достаточно быстро во внешний сервис. Насколько можно судить, ничего так и не произошло.

В.И.: Нет, не произошло. Опять же, частично сервис отдан фирмам, которые не входят в структуру основной компании, но это тот же случай. Я говорю, например, о компании «ЛУКОЙЛ ЭПУ Сервис» с подразделениями по Западной Сибири.

И процесс там не то что не идет в сторону расширения независимого сервиса. Наоборот, компания развивается и «подвигает» даже тех независимых, кто уже там работает.

И.П.: ТНК-ВР?

В.И.: По их фонду больших изменений не было. Вернее, вообще почти никаких. Практически все на подрядном сервисе. Я бы отметил работу компании «АЛНАС-Н» на этом фонде. Фирма хорошо развивается. Причем освоили даже сервис ШСНУ. Там просто интересованы в сокращении затрат при эксплуатации скважин. В некоторых случаях компании даже получают бонусы за дополнительно добытую благодаря оптимизации нефть.

И в этом случае, как вы понимаете, заинтересованность в сервисных компаниях возрастает многократно. Особенный интерес представляют фирмы, которые имеют возможность подбирать и оборудование, и режимы эксплуатации скважин и проводить ремонтные работы и ГТМ на скважинах.некому больше этим заниматься. Выиграли тендер два года назад и работают. Берут подряды по ПРС.

И.П.: В новые регионы уже приходят сервисники? В Восточную Сибирь?

В.И.: Говорить о развитии сервиса ЭПУ в это регионе пока сложно. Скорее всего, там тоже будут создаваться какие-то структуры по сервису, но пока все только в зачаточном состоянии. В Восточной Сибири сегодня слишком большие проблемы по освоению месторождений, по созданию инфраструктуры, по приему хотя бы той нефти, которая сегодня имеется. По приему, по подготовке, по сдаче этой нефти. По сервису пока заметного движения нет.

И.П.: Вы говорили о том, что сервисные подразделения стали интересны для располагающих капиталом отраслевых структур. Что именно вы имели в виду?

В.И.: Сегодня все сервисные компании или структуры занимаются не только своими прямыми обязанностями, то есть прокатом и ремонтом оборудования. Во многих случаях они уже решают вопросы оптимальной эксплуатации скважин, потому что они за-

И.П.: Вы упомянули, что «АЛНАС-Н» выполняет подряды ПРС. Значит ли это, что происходит расширение спектра услуг сервисных компаний в области механизированной добычи?

В.И.: Да, подрядчики сегодня стараются расширять свои функции. То есть, кроме поставки, ремонта и проката ЭПУ, эти фирмы пытаются работать и в области подземного ремонта, и в направлении повышения нефтеотдачи пластов. Где-то базовые структуры уже существовали. В других случаях фирмы нередко стремятся завладеть соответствующими подрядными предприятиями, чтобы каким-то образом войти в регионы и эти комплексные услуги тоже оказывать.

И.П.: Можете назвать заметные примеры?

В.И.: Да, помимо «АЛНАС-Н», это, в частности, сервисные структуры компании «Новомет-Пермь». Они сами проводят ПРС, в ходе которых имеют возможность проведения ГТМ.

И.П.: То есть у них есть свои бригады?

В.И.: Да, по моим данным, у них уже есть свои бригады. Мне известно о том, что они работали в Самарской области, Ульяновской области и в Западной Сибири тоже.

Сочетание сервисных подрядов практикуют и подразделения «Борца» совместно с Weatherford. Конечно, сам «Борец» этим не занимается, хотя оборудование для тех же самых обработок призабойной зоны, в частности системы бустеров, насосов, компрессов, завод давно производил, и такие направления развития предполагались. Но вопрос обрел практическую плоскость только с приходом Weatherford.

И.П.: Но в данном случае мы говорим о бригадах Weatherford, а, вернее, о бывших бригадах самой ТНКВР, так?

В.И.: Практически да. Но процесс идет давно, и можно наблюдать самые разные варианты. Иногда бригады ПРС получают субподряд через базы ЭПУ. Иногда идет слияние каких-то структур, иногда — переход каких-то фондов, каких-то активов из одной сервисной компании в другую, чтобы можно было оказывать уже напрямую все виды услуг. Не знаю, утвердится ли такое положение вещей, но в качестве определенного этапа развития мы, наверняка, увидим создание таких комплексных сервисных компаний.

И.П.: Не все считают это эффективным…

В.И.: Есть такое мнение. Но мне, например, довелось изучать ситуацию по подрядчикам в Коми. Там, к сожалению, очень часто возникают проблемы именно в связи с сильной раздробленностью сервиса. Например, идет капитальный ремонт скважины. Одна компания занимается только СПО, другая компания проходит 15–20 метров, чтобы разбурить цементный мост своим забойным двигателем и своим породоразрушающим инструментом — и все. Следующая сервисная компания ставит пластырь. Четвертая — осваивает скважину. А потом на скважину приходят пятые, шестые и т.д. И вот начинают друг друга поливать грязью, потому что непонятно, кто за что должен отвечать и на каком этапе были допущены ошибки. То ли при СПО, потому что что-то оборвалось, то ли при разбуривании цементного моста, потому что был выбран неправильный режим, то ли это случилось при установке пластыря (зацепили и оборвали), то ли неправильно подготовили технологическую жидкость, которая размыла что-то.

А нефтяники остаются со скважиной, которая не работает, которая раньше приносила доход, а сегодняуже не приносит. В течение года–двух ведутся судебные разбирательства с привлечением огромного количества экспертов (ведь каждый приводит своего эксперта). Потом по цепочке уже начинают привлекаться десятки прочих организаций, и начинаются уже какие-то всемирные конфликты из-за одной скважины, из-за того, что кто-то что-то неправильно там сделал. И такое случается довольно часто. Поэтому, если один подрядчик будет отвечать за все, конечно, таких проблем будет намного меньше.

И.П.: Процесс идет только в одном направлении — от мехфонда к расширению сервиса?

В.И.: Не только. Например, в Пермском крае, наоборот, фирмы, специализировавшиеся на ПРС и других операциях, постепенно стали заниматься и мехфондом. Прежде всего, штанговым фондом, но не только. Это и вывод на режим, и текущее обслуживание.

И.П.: Возвращаясь к переделу рынка сервиса в мехдобыче, как вы полагаете, с чем связана продажа «Ойлпамп Сервиса», по сути, единственного заметного в полной мере «независимого» игрока в этом сегменте? Сказалось снижение рентабельности в кризис?

В.И.: Я думаю, что это совершенно субъективная вещь. Возможно, владельцы решили вложить средства в совершенно другое направление. Не думаю, что это напрямую связано с рентабельностью компании как таковой.

Если же говорить про покупателя Baker Hughes, то его интерес в российском рынке УЭЦН очевиден. Наш рынок по объему может не уступать всему остальному мировому рынку. И, конечно, ниша сервиса в этой области имеет для зарубежных производителей оборудования большое значение, поскольку западного оборудования у нас эксплуатируется пока где-то 8–10%. С приобретением сервисной компании, конечно можно ожидать постепенной замены отечественного оборудования импортным на соответствующей части фонда.

И.П.: Но сам по себе сервисный бизнес без привязки к собственному оборудованию для западной компании, наверно, не очень интересен?

В.И.: Я тоже так думаю. Кроме того, сегодня ведь очень многие сервисные фирмы уже оснащены теми же самыми западными стендами для сборки, разборки,

И.П.: А что сейчас можно сказать о рентабельности сервисного сегмента в мехдобыче за прошедшие годполтора?

В.И.: Публичных компаний в этом сегменте нет, поэтому напрямую сказать сложно. Но в начале прошлого года заказчики разослали письма с предложением снизить стоимость товаров и услуг на 15-20%. Разослали всем — и сервисникам, и научно-исследовательским подразделениям, и учебным институтам, которые проводили работы для нефтяных компаний. Было предложено снизить стоимость даже тех договоров, которые были заключены раньше. Вот и все. Поэтому говорить о рентабельности трудно. Как вы понимаете, от таких предложений не отказываются.

И.П.: Насколько это повлияло на работу сервисных компаний?

В.И.: Понятно, что каким-то образом надо было компенсировать недофинансирование. Кто-то пытался уменьшить затраты за счет уменьшения количества бригад, более интенсивной работы.

Нередко можно слышать такие рассуждения: «Вот мы сделали очень хорошо. Теперь у нас каждый электрик еще и слесарь, а каждый слесарь еще и исследователь, а каждый исследователь еще и водитель». То есть еще идет и совмещение профессий. При этом сокращается количество всех работающих. Иногда люди получают немножко больше за совмещение профессий, а иногда остается старая зарплата, потому что говорят: «Ну, видишь, нам пришлось многих сократить. Тебя мы не сокращаем, но ты должен освоить еще смежную профессию». Наверное, бессмысленно говорить о том, как это влияет на качество работ.

И.П.: Как на этом фоне менялись задачи в отношении собственно эксплуатации скважин? В частности, насколько менялись среднестатистические скважинные условия и как на это реагировали производители оборудования?

В.И.: В этом отношении надо понимать, что сегодня доля технологически обеспеченных запасов нефти в России составляет около 30% от доказанных. То есть 70% — это та нефть, которая сегодня добывается либо какими-то экспериментальными способами, либо с очень большими затратами. Поэтому пока мы добираем то, что было разведано еще в Советском Союзе в 60–70-е годы, и теми технологиями, которые наиболее развиты.

Если с вскрытием пластов все более менее нормально и вскрыть пласт сегодня можно достаточно неплохо с хорошими коэффициентами продуктивности, то вот потом начинаются проблемы. Огромное количество нефти, которая сегодня разведана, — это нефть либо высоковязкая, либо нефть месторождений с аномально низкими пластовыми давлениями. В последнем случае в самом пласте начинается разгазирование жидкости и начинаются процессы, не позволяющие сегодня извлечь значительную часть запасов.

Тогда как сегодня, например, на Ромашкинском месторождении КИН достигает уже 0,6 и выше, то на новых месторождениях мы видим КИН на уровне 0,2 и даже 0,15. Это значит, что только 15-20% запасов могут быть извлечены.

Поэтому в ближайшее время должны появиться или войти в повседневную практику технологии повышения нефтеотдачи, которые сегодня применяются либо очень редко, либо вообще не применяются. Во многих случаях, скорее всего, придется либо отказаться от установок центробежных насосов, либо серьезно их модифицировать.

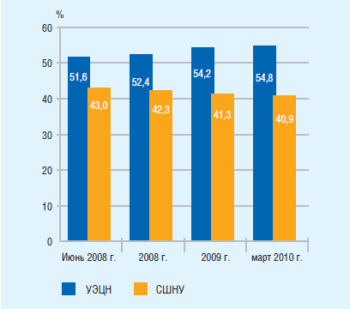

И когда мы говорим о тенденции к росту объемов добычи нефти с помощью центробежных насосов, вполне возможно, что мы сейчас находимся на переломе. Далее начнется резкое снижение. Да, количество попутно добываемой воды будет расти, и количество скважин с УЭЦН может увеличиваться. А объемы нефти будут уменьшаться.

Для многих месторождений, скорее всего, основными станут винтовые насосы. Это высоковязкая нефть в первую очередь. Для других месторождений, с высоким газовым фактором, возможно, придется возродить газлифт.

И.П.: Вы прочите газлифту светлое будущее?

В.И.: Во многих случаях это возможно. Особенно там, где параллельно в значительных объемах добывается газ.

Другое дело, что, конечно, потребуются огромные затраты на компрессорные станции. Но удачных альтернативных решений зачастую может просто не быть. Там, где будут использоваться многоствольные скважины, скважины с большой кривизной стволов, ЭЦНы не всегда будут работать эффективно.

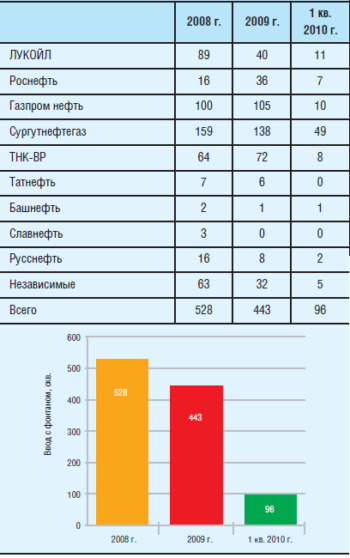

Это прежде всего относится к северному шельфу. До 6-10 лет высокодебитные скважины можно будет эксплуатировать без ЭЦН. Сначала «фонтан», потом газлифт.

И.П.: Вы уже наблюдаете возрождение интереса к газлифту?

В.И.: Начинать, скорее всего, будут все равно с западного оборудования. Отечественные позиции по газлифтовому оборудованию сегодня уже значительно утрачены. Когда-то выпускалось неплохое по тем временам оборудование. То оборудование сегодня уже неконкурентоспособно, а современного оборудования выпускается очень мало.

Причем, следует отметить, что газлифтная добыча дает широчайшие возможности для автоматизации. В том числе это могут быть интеллектуальные скважины, именно интеллектуальные, без всяких натяжек.

Здесь очень много интересных и много спорных вопросов. На сегодняшний день газлифт и ЭЦНы в большинстве нефтедобывающих стран используются примерно в равных объемах. У нас же примерно 70 тыс. ЭЦНов и что-то около 1-2 тысяч газлифтных скважин всего.В.И.: И да, и нет. Пока на многих новых месторождениях еще идет фонтанная добыча. Это вопрос времени. Недолгого времени. ЭЦНы просто не будут работать во многих местах по вязкости, по снижению КПД, по газу, наконец. Или же придется идти на термовоздействие на пласт. В этом случае нефть будет просто золотой. С другой стороны, высокие наработки на отказ, возможность работы с использованием попутного газа, некоторые новые или хорошо забытые старые схемы газлифта уже сегодня вызывают интерес некоторых нефтяных компаний.

И.П.: С точки зрения оборудования мы к этому готовы?

И.П.: С чем это связано?

В.И.: Во-первых, это очень сложное оборудование как наземное, так и скважинное, то есть нужна высокая квалификация. А, во-вторых, и, наверное, это главное на сегодняшний день — это очень дорогостоящие и по закупке, и в эксплуатации системы с довольно низким КПД и большими сроками амортизации.

Никто не говорит о том, что газлифтных скважин нужно очень много. Они должны быть только там, где действительно нет более удачной альтернативы.

И.П.: В других странах это оборудование используется в основном на шельфе?

В.И.: Да. Шельф и высокодебитные скважины. Скважины с большой кривизной и дебитом, например, на уровне 10 тыс. м3/сутки. Там это интересно. В нашем случае, возможно, речь также пойдет о шельфе (например, Штокмановское месторождение).

И.П.: О высоковязкой нефти в последние год-полтора, кроме вздохов, почти ничего особенно воодушевляющего не слышно, хотя раньше был почти бум… Парогравитационные системы и так далее. Как прокомментируете?

В.И.: А что тут говорить? Была высокая цена на нефть, можно было позволить себе затраты на разогрев пластов. Поэтому полтора-два года назад действительно был просто бум, потому что мы видели и 120, и даже 140 долларов за баррель. Казалось, что золото под ногами. Сейчас это золото перестало быть таким доступным.

И.П.: Можно ли в этой связи ожидать постепенного удешевления оборудования? Будет это играть какуюто значимую роль?

В.И.: Оборудование само по себе, я надеюсь, не будет ни увеличиваться, ни уменьшаться в цене. Увеличиваться не должно, потому что серийное производство. Уменьшаться вряд ли будет, потому что невыгодно. Но это не так важно. Основные затраты в данном случае — на энергетику. Для того чтобы добыть тонну высоковязкой нефти, нужно закачать 400 тонн пара с огромной температурой — 300-400°С. Если рядом нет ТЭЦ, то для получения такого количества пара этой температуры нужно сжечь две тонны нефти. Вот и вся экономика.

Но все это, конечно, в основном относится к так называемой «сверхвысоковязкой» нефти. По угленосным вязким нефтям Татарстана, Республики Коми и т.д., расположенных на глубинах 900-1200 м, все более или менее определено. Там работа продолжается. Нужно все больше винтовых насосов.

Сегодня в нашей стране используется винтовых насосов примерно 1000 штук на весь фонд. А в Казахстане, например, сегодня уже порядка 30% фонда оснащено винтовыми насосами. В Венесуэле очень много винтовых насосов. В Китае огромное количество винтовых насосов.

И.П.: Какова динамика? Насколько увеличивается их число в эксплуатации?

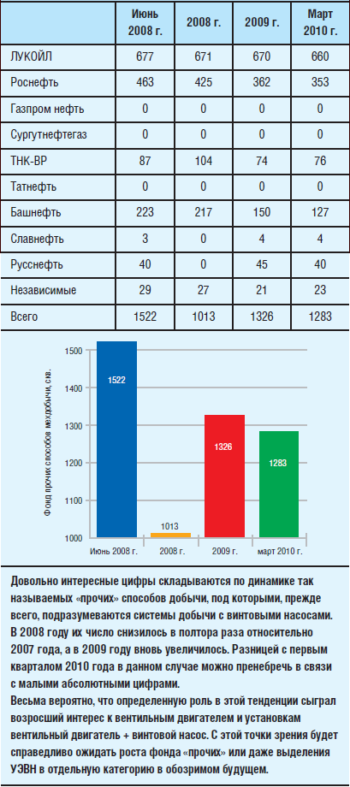

В.И.: Увеличивается пока ненамного. Конечно, если реализуются планы по расширению парка вентильных двигателей (ВД), то и винтовых насосов станет значительно больше эксплуатироваться.

И.П.: В данном случае мы говорим о связке «вентильный двигатель — винтовой насос», да? Какие именно планы вы имеете в виду?

В.И.: Да, такая конфигурация очень интересна, во-первых, с точки зрения экономики и, во-вторых, в отношении изменения добычных возможностей. Потому что асинхронные ПЭД для винтовых насосов не очень хороши. Желательно иметь большой запас мощности, для того чтобы запустить такую систему. И по этой причине у «асинхронников» при эксплуатации оказываетсяочень низкий cosφ и, как следствие, высокое энергопотребление. Вентильный двигатель, напротив, позволяет брать именно ту мощность, которая нужна, потому что раскручивается двигатель прекрасно. У ВД огромный крутящий момент при малых частотах вращения по сравнению с асинхронными ПЭД. Кроме того, КПД повыше и т.д.

И.П.: Так что за планы по расширению внедрения? В.И.: Я имею в виду то обстоятельство, что руководство страны — не только нефтяных компаний — обратило, наконец, внимание на эту разработку. В «РИТЭКИТЦ» приезжал заместитель председателя Правительства РФ Игорь Сечин. Утверждена федеральная программа по широкому серийному созданию отечественных редкоземельных магнитов с использованием нанотехнологий и т.д. Производство магнитов, в свою очередь, позволит увеличить объемы производства вентильных двигателей.

И.П.: Будут какие-то гранты?

В.И.: И гранты, и прямое финансирование этих работ. В текущем и в 2011 годах планируется выпуск примерно по одной тысяче ВД. Программа, о которой я говорю, предусматривает кратное увеличение производства с 2012-го года.

И.П.: Движется ли параллельно работа по совершенствованию материалов — корпусов, рабочих органов?

В.И.: Сегодня уже есть большой набор материалов и защитных покрытий, которые неплохо себя показали. Во многих случаях даже есть четкое разграничение, где и для каких узлов какие материалы и покрытия следует применять. В технических требованиях многих нефтяных компаний это есть. Хотя я и не вполне согласен с тем, чтобы технические требования выдавались в таком подробном виде нефтяными компаниями для фирм-изготовителей, но это уже другой вопрос.

Я считаю, что достаточно правильным является направление по разбивке фонда скважин на отдельные категории сложности эксплуатации. Мне это близко. Лет 12 назад мы уже делали такие работы для многих нефтяников. Сегодня дело движется дальше, и это хорошо. Эти работы, на мой взгляд, дают возможность правильно подобрать вид оборудования, технологию изготовления, технологию применения, в том числе и по материалам.

И.П.: Поясните, пожалуйста, вашу позицию по техническим требованиям.

В.И.: Понимаете, нефтяники сегодня буквально ведут производителей шаг за шагом: как нужно делать, из чего нужно делать, какая технология изготовления и так далее. Я думаю, что в этом деле намного большезнают заводчане, технологи изготовления, чем технологи по добыче нефти. На мой взгляд, в технических требованиях нефтяников должно быть записано не из какого материала, какой твердости, какой зернистости и т.д. должны быть рабочие колеса, направляющие аппараты и так далее. Должны быть заданы условия эксплуатации, а не условия изготовления.

Предположим, в каких-то техтребованиях записано, что в таких-то случаях должна использоваться, например, только свинцовая оболочка кабеля и т.д. Но кто сказал, что завтра кто-нибудь не придет и не скажет: «Зачем свинец, когда я могу, например, вот такой-то материал поставить, который будет в пять раз дешевле, в три раза легче и в два раза лучше держать высокую температуру?!» А сегодня ему ответят: «Не проходит этот материал, извините, формально».

Поэтому почему не написать просто: температура, количество и абразивность механических примесей, коррозионная стойкость. По часам, по суткам, по пробегу, как угодно. А уж как вы это изготовите, никого волновать не должно.

Взяли, спустили. Не отработало — штрафные санкции.

И.П.: Изменилось ли в последнее время соотношение нового закупаемого оборудования и оборудования, повторно спускаемого в скважину после ремонта?

В.И.: Ремонтного оборудования стало больше. Цифр я не назову, конечно, но вполне вероятно, что на те же 15-20%, на которые пришлось скорректировать все цены.

И.П.: Это дает адекватную экономию?

В.И.: Скажем так, по частям оборудование покупать, конечно, дешевле — запасные части, комплектующие, использовать старый фонд, в первую очередь корпусные детали, валы, в некоторых случаях подшипники и, естественно, те детали, которые прошли контроль после подъема из скважины.

И.П.: И, конечно, запчасти неоригинального производства…

В.И.: Да, да. Очень распространенная практика. Есть очень много не самых известных фирм, которые поставляют запчасти, в том числе из-за рубежа, в том числе — из Китая.

И.П.: Несколько удивляет, что в последнее время ничего не слышно о значимых поставках комплектного насосного оборудования из Китая. Последняя информация проходила как раз года полтора-два назад по поводу испытаний в ТНК-ВР. Чем все закончилось?В.И.: Ничем особенным. Дело в том, что китайцы, посчитав, что они уже завоевали рынок, резко взвинтили цены на свое оборудование. В ответ получили снижение закупок.

Действительно, 2–3 года назад я приезжал в Китай и видел, что установки, вполне сопоставимые с «центрилифтовскими», стоили там в 2-3 и даже в 5 раз дешевле, чем оригинальные. Даже после уплаты пошлин и огромных транспортных расходов все равно получалось интересно. По крайней мере, в сравнении с некоторыми российскими вариантами. А сегодня это оборудование стоит столько же или даже дороже, чем, например, аналогичные установки «Новомета».

Поэтому сегодня говорить о масштабной китайской экспансии в этот сегмент не приходится. Да, гдето будут применяться. Там, где смогут оказать серьезную конкуренцию по технико-экономическим показателям.

И.П.: О каких именно условиях применения вы говорите в данном случае?

В.И.: Я говорю о термостойких, коррозионностойких и износостойких системах. Я отслеживаю несколько китайских и «новометовских» установок, которые работают в очень сложных условиях республики Коми.

Очень сложные условия, и очень неплохо и те, и другие установки себя зарекомендовали.

И.П.: О чем идет речь?

В.И.: Установки работают в скважинах на месторождениях, которые при высокой цене на нефть были экспериментальными площадками по термическому воздействию на пласт. Были достаточно высокие температуры откачиваемой жидкости, но и были приличные объемы — 100 м3 и более почти чистой нефти в сутки. В связи со снижением цены на нефть стали уменьшать закачку пара, чтобы сократить затраты. И если сначала температуры откачиваемой жидкости были за 100°С, то сегодня это уже 35°С всего-навсего. И вместо, условно говоря, 100 м3/сутки, сегодня приток составляет всего 20-30 м3/сут. И те же самые установки без подъема работают. Конечно, уже совершенно вне своей рабочей части характеристики. Другие установки давно бы уже «умерли». Как только встанут эти установки — все, без возобновления полноценного прогрева — никакой ЭЦН уже работать там не будет. Пока идет приток, работают.

И.П.: Значит, задача решаема?

В.И.: Будут задачи, будут и решения. Сложные времена — это всегда шанс сделать решительный шаг вперед.

Для отправки комментария вам необходимо авторизоваться.