Незасорная эксплуатация: борьба с влиянием мехпримесей при механизированной добыче

Механические примеси как осложняющий фактор эксплуатации всего скважинного оборудования при механизированной добыче нефти оказывает на последнее двоякое пагубное воздействие. Во-первых, это отказы ГНО «по засорению». Во-вторых, износ как собственно ГНО, так и всего, что его окружает в скважине. И если первая группа последствий в значительном числе случаев поддается профилактике, то износ оборудования можно лишь снизить или замедлить. Окончательно победить невозможно. Так или иначе, второй вид осложнений, о котором мы говорим в этом номере «Инженерной практики», в настоящее время занимает место главной мишени спецгрупп инженеров по мехфонду. С солями справляться более или менее научились, коррозия только набирает «очки», мехпримеси — враг номер один.

И способов борьбы много — от воздействия на причины повышения КВЧ до использования дорогостоящего безразличного к мехпримесям ГНО. Хотя 100-процентными результатами похвастаться никто пока не может, определенный успешный опыт уже имеется. О нем и поговорим.

Повышенные уровни механических примесей в продукции скважин — один из ключевых осложняющих механизированную добычу факторов. Самым печальным образом его воздействие сказывается на узлах УЭЦН, хотя и не только. Мехпримеси способствуют снижению гидродинамических характеристик скважины за счет кольматации призабойной зоны пласта и засорения забоя скважины.

Засорение, увеличение вибрации и более интенсивный износ ЭЦН с порчей дорогостоящего оборудования приводит к трудоемким и дорогим ремонтам как скважин, так и самих установок, а в итоге — к значительным финансовым потерям и простоям скважин (см. Шашкин М.А., заместитель начальника отдела добычи нефти и газа по технологии ТПП «Лангепаснефтегаз» ООО «ЛУКОЙЛ–Западная Сибирь». Применяемые в ТПП «Лангепаснефтегаз» методы защиты для снижения негативного влияния механических примесей на работу ГНО. (Инженерная практика. — 2009.№2).

ПРИЧИНЫ И ПРОФИЛАКТИКА ВЫНОСА МЕХПРИМЕСЕЙ

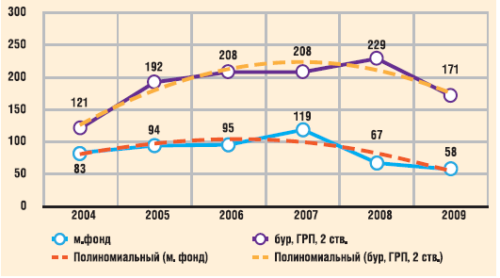

Согласно принятой в ТПП «Лангепаснефтегаз» в целом вполне стандартной производственной классификации, присутствие мехпримесей в скважинах обусловлено несколькими группами причин. Во-первых, это геологические причины: особенно легко выносятся частицы рыхлых неустойчивых пластов. Следующая группа причин — занесение мехпримесей (песка) в ПЗП во время проведения ТКРС, бурения, ГРП и т.д. (см. «Количество ремонтов на скважинах мехфонда по причине засорения мехпримесями в зависимости от проводимых ГРП и бурения двух стволов в ТПП «Лангепаснефтегаз»). И, наконец, еще один распространенный фактор — это закачка в скважину неподготовленных жидкостей глушения (грязные растворы).

Как это часто бывает, предотвращение проблемы выноса мехпримесей по многим критериям оказывается гораздо более эффективным направлением работы, чем борьба с последствиями. То же самое можно сказать и о мерах организационного порядка в целом. С этой точки зрения, набор мероприятий, принятых в ТПП «Лангепаснефтегаз» для борьбы с рассматриваемым осложнением, вполне типичен.

Первую группу составляют мероприятия, направленные на профилактику отказов по мехпримесям:

- подготовка жидкостей глушения (промывок) на солерастворных узлах, использование фильтров очистки жидкости, периодическая промывка автоцистерн, осуществляющих доставку жидкости, контроль за содержанием КВЧ подготавливаемой жидкости (наличие лабораторий);

- отбор проб на КВЧ при эксплуатации и контроль за их содержанием;

- использование во время ТКРС «обтираторов» при СПО для предотвращения падения посторонних предметов в скважины;

- подготовка насосно-компрессорных труб в условиях трубной базы, проведение внутренней мехочистки, мойка труб и 100-процентная комплектация резьбы защитными колпачками.

К организационным мерам второй группы (мероприятия, направленные на защиту ГНО от мехпримесей) можно отнести следующие:

- отбраковка и смена НКТ при ТКРС с отложениями;

- использование средств контроля за вибрацией, температурой (ТМС) УЭЦН, своевременные профилактические промывки ЭЦН;

- уменьшение скорости движения жидкости по пласту в призабойной зоне скважины путем регулирования забойного давления;

- уменьшение точки подвеса УЭЦН при подходящих гидродинамических характеристиках скважины, возможность оседания мехпримесей до попадания на прием насоса;

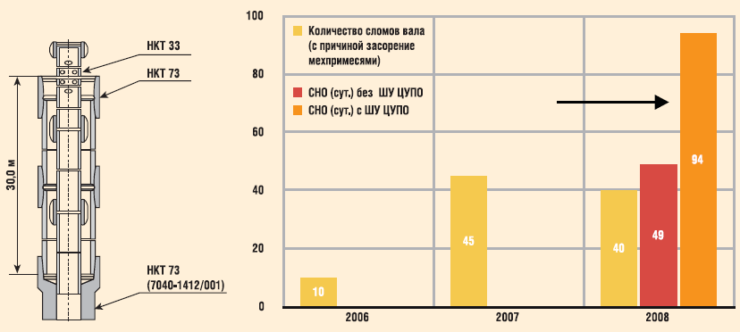

- использование станций управления с частотными преобразователями на повышенной частоте для увеличения скорости потока жидкости, проходящей через насос, и объема перекачиваемой жидкости (промывка насоса собственной жидкостью);

- первичные разборы оборудования на устье скважин и принятие дальнейших решений;

- 100-процентное обследование забоя скважин при первом отказе ГНО после ГРП, зарезки второго ствола, бурения и т.д.

РАННЕЕ ВЫЯВЛЕНИЕ ПРОБЛЕМЫ

В 2009 году в ТПП «Лангепаснефтегаз» начали массово внедрять системы погружной термоманометрии. По состоянию на 1 января 2010 года системами этого класса было оснащено 10% действующего фонда УЭЦН, в 2010 году запланировано оборудовать ТМС до 30% действующего фонда УЭЦН. Цель проекта — выявление начала засорения рабочих узлов УЭЦН на ранних стадиях.

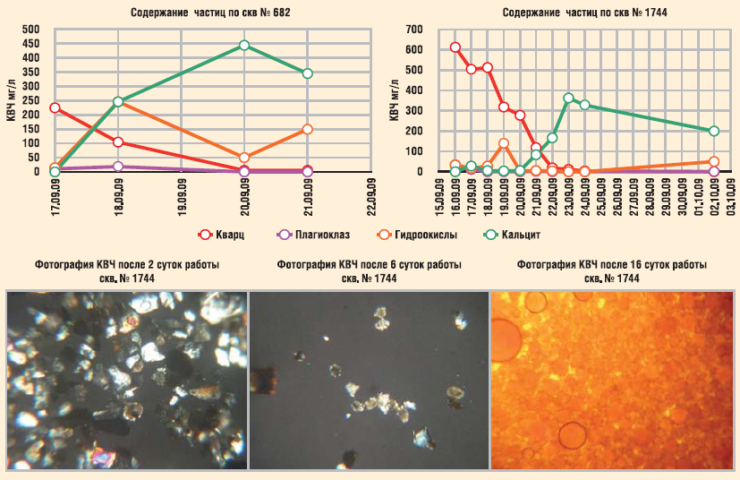

Этой же цели служит новый датчик содержания мехпримесей, который внедряет на своем фонде «Варьеганнефтегаз».

Принцип действия приобретенного предприятием датчика ClamPon, который фиксирует количество выносимых мехпримесей на каждой отдельной скважине, основан на регистрации уровня энергии от воздействия частиц при ударе о стенку трубопровода (см. «Датчик механических примесей ClamPon»). В комплект поставки входит программное обеспечение, сам датчик и блок регистрации. Монитор частиц ClamPon при помощи кабеля (4х75 мм2, луженый медный экран с внешней оболочкой) соединяется с блоком преобразования сигналов и дальше через COM-порт с портативным компьютером.

КРЕПЛЕНИЕ ПЗП

Природный источник мехпримесей — призабойная зона пласта. Если пласт геологически представлен рыхлыми породами, то даже небольшой депрессии и притока будет достаточно для выноса мехпримесей в большом количестве с постепенным разрушением ПЗП.

Специалисты «Варьеганнефтегаза» решили бороться с этой проблемой у самого ее истока. Первая из опробованных технологий — гравийная набивка. Суть технологии состоит в том, что за колонну закачивается песок, который, выполняет роль искусственной стенки ПЗП, или заколонного фильтра, более или менее однородного с породой.

Работы проводились на двух скважинах и потребовали значительных финансовых затрат. Высокая стоимость внедрения объяснялась использованием импортного оборудования и привлечением иностранных специалистов. Тем не менее, одна из скважин, которая была закончена горизонтальным способом с гравийной набивкой, обеспечила наработку в 1000 суток на пластах Покурской свиты, и было принято решение провести такие же работы и на других скважинах этой группы (см. «КВЧ после гравийной набивки»).

К этой же группе методов профилактики выноса мехпримесей можно отнести и внедренную на том же фонде технологию «ЛИНК». Основной элемент технологии — полимер, смешанный с закрепителем и газообразователем, который после закачки в ПЗП вспенивается в пласте, образуя поровую прослойку, напоминающую по своей структуре пемзу. Песок оказывается связанным, что предотвращает последующее разрушение пласта.

Операция включает в себя закачку буферной оторочки (6-8 м3); закачку рабочего состава (0,7-0,8 м на 1 метр эффективной толщины); закачку гидрофобной жидкости (товарная нефть, солярка и т.п.) объемом в 1,5-2,0 раза больше объема закачанного рабочего состава; выдержку на реагирование и отверждение; и постепенный ввод скважины в эксплуатацию.

По оценкам специалистов «Варьеганнефтегаза», каждый вложенный во внедрение технологии «ЛИНК» доллар принес 19 долларов прибыли. На фонде предприятия эта технология оказалась эффективнее внедрения десендеров в 2,5 раза.

ЗАКРЕПЛЕНИЕ ПРОППАНТА

Как бы то ни было, на данном этапе главным источником повышенного содержания мехпримесей в продукции скважин остаются операции ГРП. Недостаточно закрепленный проппант с разной степенью интенсивности выносится из пласта даже после интенсивного освоения скважины. Не обошла стороной эта проблема и фонд «РН-Пурнефтегаза». На фонде предприятия мехпримеси занимают основную долю в структуре отказов осложненного фонда (см. «Структура осложненного фонда УЭЦН в ООО «РН-Пурнефтегаз»).

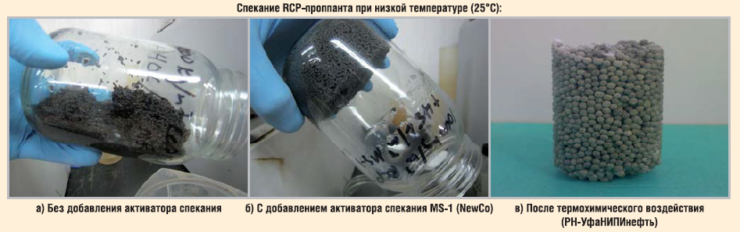

В качестве одной из мер по сдерживанию выноса песка после ГРП специалисты «РН-Пурнефтегаза» решили применять закачку RCP-проппанта. Суть этой технологии заключается в снижении интенсивности выноса мехпримесей за счет их сдерживания спекшейся проппантной упаковкой в призабойной зоне. Образование упаковки происходит посредством активации спекания RCP-проппанта и предназначено в первую очередь для ограничения выноса крупнодисперсного песка (см. «Спекание RCP-проппанта при низкой температуре (25°C)»).

Также с целью профилактики пескопроявления «РН-Пурнефтегаз» планирует в текущем году провести закачку композиции SandAid™. Это запатентованный химический раствор, в котором используется внутренняя соль полимера очень низкой молекулярной массы. При добавлении в водные растворы она быстро покрывает любые оксиды металла или анионные частицы, например, песка. Композиция сдвигает зета-потенциал твердых поверхностей в оптимальный диапазон и, как следует из ее описания, обеспечивает усиленное притяжение между частицами для оптимального расположения.

СКВАЖИННЫЕ ФИЛЬТРЫ, ВХОДНЫЕ МОДУЛИ

Если крепление призабойной зоны, как правило, крайне дорогостоящая операция, применяется на наших промыслах отнюдь не часто, то самого большого расцвета в последние годы на поприще борьбы с мехпримесями достигли разнообразные виды скважинных фильтров и входных модулей УЭЦН.

В 2009 году на мехфонде ООО «РН-Юганскнефтегаз» на засорение механическими примесями пришлось 23% отказов УЭЦН. Еще 22% составили солеотложения; доля необеспеченного притока — 14%. Таким образом, мехпримеси стали основной причиной отказов скважинного оборудования. В этой связи за прошедшие два года наряду с применением прочих технологий компания провела испытания целого ряда различных типов фильтров.

На предприятии применяются фильтры различной конструкции, в том числе забойные фильтры, фильтры под УЭЦН и фильтры в составе УЭЦН.

Фильтр ФС-73 относится к группе забойных. Щелевой фильтр устанавливается в зоне перфорации с помощью отсекающего пакера и комплектов переводников. Фильтроэлемент изготовлен из нелегированной стали и обеспечивает тонкость фильтрации 300 мкм. Основное преимущество данного фильтра состоит в возможности осуществления нескольких рейсов УЭЦН без подъема фильтра. Основные недостатки сопряжены с увеличением времени на ТРС (за счет скреперования колонны и дополнительной СПО для посадки пакера с фильтром), риском прихвата и аварии при извлечении фильтра, а также со снижением притока при засорении. Следующий из внедрявшихся в «РН-Юганскнефтегазе» фильтров — ФНТ производства ПО «СТРОНГ». Это фильтр-насадка, щелевой фильтр, который вместе с пакером ПРС-146 устанавливается непосредственно под УЭЦН. Фильтроэлемент — высокопрочная профилированная нержавеющая сталь с тонкостью фильтрации 200 мкм. Фильтр хорошо зарекомендовал себя на осложненном фонде скважин, но на этапе его внедрения возникали проблемы с несрабатыванием пакеров. По утверждению производителя, к настоящему моменту проблема решена.

На фонде НГДУ «Воткинск», ОАО «Удмуртнефть», где, несмотря на положительную динамику отказов УЭЦН по причине влияния механических примесей в 2007–2009 годах, эта категория отказов составляет почти половину (47%) высокие результаты показало внедрение фильтрующих модулей ФРП наряду с организационными мерами. Так, по сравнению с 2007 годом количество отказов снизилось на 44%4. В основном к отказам УЭЦН по причине мехпримесей на фонде НГДУ относится механический износ рабочих органов УЭЦН зачастую в случаях их эксплуатации после проведения ГРП, либо после проведения прострелочновзрывных работ (ПВР). Данная проблема решается как организационно — увеличением глубины освоения после проведения ГТМ с ПВР, так и технически — установкой фильтрующих элементов на прием УЭЦН.

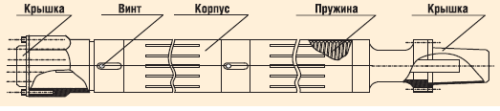

В 2008–2009 годах на 8 скважинах предприятия был успешно испытан входной фильтрующий модуль ФРП фильтров песочных пружинных разработки и производства ООО «Русэлком» (см. «Входной модуль ФРП УЭЦН»). ФРП рекомендован к установке на скважинах, имеющих большой вынос механических примесей, а также на скважинах с проведенными ГРП.

На 2010 год в «РН-Юганскнефтегазе» запланировано испытание двух новых типов фильтрующего оборудования. Во-первых, это устанавливаемые под УЭЦН фильтры ФПБН ООО «Борец» с фильтроэлементом в виде сетки и разобщителем. Второй вид оборудования — также устанавливаемые под УЭЦН противоточные фильтры производства ЗАО «СТРОНГ». В конструкции использована фильтр-насадка противоточная центробежная для часто ремонтируемых по причине высокой КВЧ скважин.

ФИЛЬТРЫ ЖНШ

Отдельного внимания заслуживают широко распространенные фильтры ЖНШ.

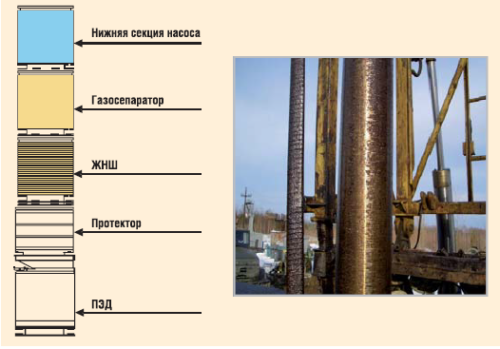

На фонде «РН-Юганскнефтегаза» щелевые фильтры-модули ЖНШ, которые также работают в составе погружной установки вместо входного модуля, остаются в эксплуатации в качестве подтвердившего свою эффективность оборудования (см. «Входной фильтр-модуль ЖНШ»). Фильтр устанавливается между гидрозащитой и нижней секцией УЭЦН; возможна установка только газосепаратора без входного модуля. Фильтроэлемент — высокопрочная профилированная нержавеющая сталь. Тонкость фильтрации — 200 мкм. В период с 2006 по 2008 год внедрено более 300 комплектов. Основные преимущества фильтра состоят в том, что он применяется в составе УЭЦН и ремонтопригоден. Основной недостаток — высокая стоимость (250–300 тыс. руб.).

Фильтр-модуль ЖНШ применяется в «РН-Юганскнефтегазе» в основном для защиты отечественных УЭЦН, и прежде всего после ГРП и на скважинах с КВЧ более 100 мг/л для УЭЦН обычного исполнения и более 500 мг/л для УЭЦН износостойкого исполнения.

При этом защищаются установки ЭЦН 5-го габарита производительностью до 220 м /сут. (в зависимости от длины ЖНШ от 4 до 6 м), а также для УЭЦН габарита 5А производительностью до 440 м3/сут. (в зависимости от длины ЖНШ от 5 до 12 м).

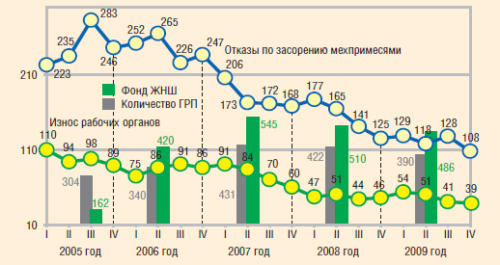

Значительных успехов с применением фильтров ЖНШ удалось добиться специалистам «ГазпромнефтьННГ»5. При этом число проводимых ГРП остается значительным, а фонд скважин, оборудованных фильтрами ЖНШ, растет (см. «Динамика отказов по причине засорения мехпримесями и износа рабочих органов в ОАО «Газпромнефть-ННГ»). По итогам 2009 года рост наработки на отказ по предприятию составил 15% от 2008 года и на 1 января 2010 года достиг 415 суток.

Благодаря использованию фильтров, на предприятии удалось значительно снизить количество отказов по заклиниванию и выносу механических примесей. Тем не менее после внедрения фильтров наряду с положительным эффектом выявились и недостатки данного оборудования: при малейшем повреждении фильтр полностью терял свою эффективность. Незначительное повреждение стыковых соединений также приводило к неэффективности. Также наблюдалось залипание фильтроэлементов мелкодисперсными мехпримесями, глиной.

Проблему залипания решили уменьшением размера щели и повышением депрессии на пласт. Защиту от повреждений, в свою очередь, обеспечили заменой стыковочных элементов центраторами (см. «Решение проблемы выхода из строя модулей ЖНШ»).

Возникали также проблемы с транспортировкой. Для 12-метровых модулей приходилось использовать специальные пеналы.

На фонде «Славнефть-Мегионнефтеаз» внедрение фильтров ЖНШ началось в 2008 году (см. «Доля отказов УЦЭН вследствие выноса мехпримесей в ОАО «Славнефть-Мегионнефтегаз»). А в 2009 году уже смонтировали 281 фильтр. Компания предполагает за счет этого оборудования увеличить наработку на осложненном фонде на 25 суток: с текущего значения 124 суток до 159 суток, как минимум6. По итогам 2008 года, за счет внедрения ЖНШ наработка повысилась на 64 суток. Снижение эффективности в 2009 году связано с повторными монтажами ЖНШ и остановками скважин на проведение различных ГТМ и т.п. (в 2009 г. — 34%). При этом наибольшая эффективность ЖНШ отмечена на скважинах после ГРП. Во втором полугодии 2009 года начато испытание фильтров ЖНША производства «АЛНАС».

ШЛАМОУЛОВИТЕЛИ

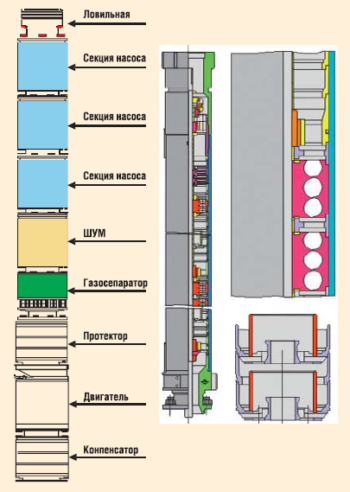

Шламоуловители ШУМ работают в составе УЭЦН в качестве дополнительной модуль-секции (см. «Шламоуловитель ШУМ»). Фильтроэлемент — шламоотстойник для взвешенных твердых частиц. С 2005-го года в ООО «РН-Юганскнефтегаз» внедрено более 400 комплектов ШУМ. Основные преимущества: модульная конструкция в составе УЭЦН и ремонтопригодность. Основные недостатки сводятся к неэффективности при применении после ГРП и к тому, что фильтроэлемент быстро забивается при больших значениях КВЧ. Кроме того, производительность фильтра достаточно низка — до 200 м3/сут.

Критерии применимости: фильтр спускается в скважины с КВЧ более 100 мг/л для УЭЦН обычного исполнения и с КВЧ до 500 мг/л для УЭЦН износостойкого исполнения. В зависимости от габарита УЭЦН и максимальной пропускной способности ШУМ применяются для УЭЦН 5-го габарита с производительностью не более 125 м3/сут, и для УЭЦН габарита 5А производительностью не более 200 м3/сут.

После не вполне удачного опыта применения фильтров ЖНШ на фонде «РН-Пурнефтегаза» более или менее очевидного положительного эффекта удалось добиться также при помощи верхних шламоуловителей, которыми комплектовались УЭЦН. Наработка на отказ на установках со шламоуловителями в комплекте с высокогерметичными клапанами типа КМ оказалась выше в среднем на 45 суток (см. «Применение верхнего шламоуловителя УЭЦН в ООО «РН-Пурнефтегаз»). После 2008 года в связи с очевидной эффективностью шламоуловителей специалисты «РН-Пурнефтегаза» перешли к их широкомасштабному внедрению.

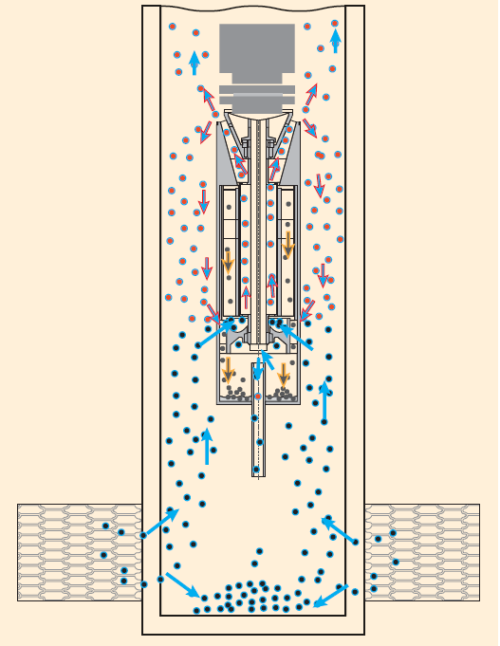

СЕПАРАТОР МЕХПРИМЕСЕЙ

В 2008-м и 2009-м годах в компании «РН-Юганскнефтегаз» испытывалось новое оборудование для защиты от мехпримесей. Сепаратор мехпримесей ПСМ5114 производства «Новомет-Пермь» обеспечивает сепарацию и накопление в контейнере механических частиц, защиту УЭЦН от пикового выноса механических примесей из пласта при пуске УЭЦН, двухступенчатую сепарацию газа и оборудован гидравлическим разобщителем (см. «Сепаратор мехпримесей ПСМ5-114»). Принцип работы сепаратора следующий: поток частиц проходит через сепаратор, который приводится в действие приводом погружного двигателя, и гидравлический разобщитель не позволяет мехпримесям проходить выше сепаратора. Испытания пяти комплектов показали среднюю наработку на отказ на уровне 274 суток после внедрения оборудования (до внедрения — 163 суток). Таким образом, рост наработки составил порядка 111 суток, в связи с чем в 2010 году предприятие приобретает еще 40 комплектов сепараторов этого типа.

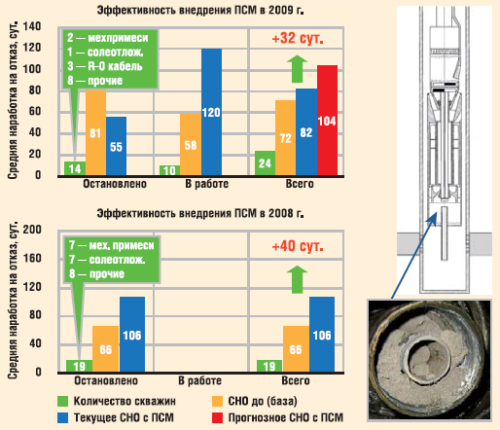

Эффективность использования погружных сепараторов мехпримесей на проблемном фонде ОАО «Славнефть-Мегионнефтегаз» в 2008 году составила плюс 40 суток (см. «Применение погружного сепаратора мехпримесей в ОАО «Славнефть-Мегионнефтегаз»). При этом достигнутый уровень наработки в 106 суток, конечно, предприятие не вполне удовлетворяет. По утверждению специалистов «Славнефти», при спуске ПСМ возникает много других проблем, в частности по солеотложению. И пока дать оценку эффективности ПСМ на фонде компании не представляется возможным.

С другой стороны, в компании отмечают, что технология очень избирательна: при одинаковом значении КВЧ наблюдаются разные уровни накопления мехпримесей в контейнерах.

ВНЕДРЕНИЕ УЭВН

Переходя от способов предотвращения попадания мехпримесей в ГНО к способам повышения устойчивости самого погружного оборудования к этому осложнению, наверное, следует начать с электровинтовых насосов. Этому естественному для перекачки сред с высоким содержанием мехпримесей виду оборудования с недавних пор был придан новый импульс в виде вентильных двигателей, существенно расширивших диапазон эффективного применения УЭВН.

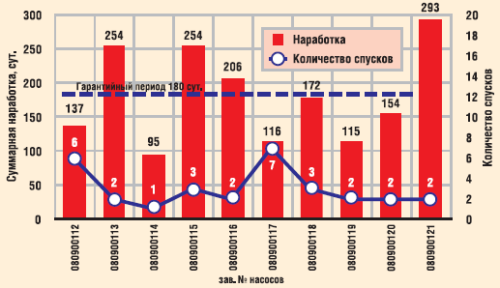

В ОАО «Варьеганнефтегаз» с 2008 года были внедрены 7 одновинтовых насосов с винтовой парой по-вышенной стойкости к износу, способной перекачивать жидкость с содержанием абразивных частиц до 10 г/л, и с вентильным электродвигателем, способным обеспечить работу насоса от 250 об./мин. Возможность внедрения одновинтового насоса была обеспечена за счет создания усиленного узла пяты гидрозащиты для работы с повышенной осевой нагрузкой. Перед заводом «Борец» предприятие поставило задачу сделать такой же винтовой насос, как в случае штангового привода: с нулевым зазором между эластомером и ротором и с большей его длиной.

Очень высокий уровень КВЧ на фонде внедрения УЭВН не позволил окончательно избавиться от проблемы, но оборудование оказалось работоспособным после разборки. Если ЭЦН после такой эксплуатации просто приходил в негодность и списывался, то УЭВНы после ремонта на сервисной базе заново спускали в скважину. В некоторых случаях производили до 7 спусков. И тем не менее до окончания гарантийного периода работы (180 суток с учетом КВЧ) большая часть установок не доработала (см. «Суммарная наработка УЭВН в ОАО «Варьеганнефтегаз»). В 7 случаях установки поднимали в связи с ГТМ. В 11 случаях причина — мехпримеси. Также сказывалась работа в периодических режимах, некачественный ремонт винтовых насосов. И все же основной причиной отказа этих винтовых насосов были именно мехпримеси.

Из интересных событий в этом отношении также можно назвать предстоящие испытания двухвинтового насоса CAN-K Group of Companies Inc. с погружным двигателем в ООО «РН-Пурнефтегаз». Как ожидается, применение винтового насоса компании позволит эксплуатировать скважины группы ПК с объемным содержанием мехпримесей до 1%.

В целом же, с распространением вентильных двигателей фонд УЭВН на осложненных мехпримесями скважинах явно будет расширяться. Но пока и в данной сфере основные строчки ОПИ заняты ЭЦНами.

ИЗНОСОСТОЙКИЕ УЭЦН — ИМПОРТ

В качестве ГНО, способного надежно и эффективно работать в условиях повышенного выноса мехпримесей, специалисты «Славнефти» выбрали для испытаний модели УЭЦН REDA IZLINE и TD-160. Это установки с осевой опорой гидрозащиты, двухопорными ступенями и, что немаловажно, это 5А габарит с производительностью 25 м3/сут., то есть низкопроизводительные насосы.

По TD-160 базовая наработка составила 268 суток, прогнозная — 330 суток. Минимальная прогнозная наработка по УЭЦН REDA IZLINE — 254 суток.

Также в 2009 году на предприятии испытывались компрессионные насосы и насосы пакетной сборки: REDA DN5800 (компрессионные) и Centrilift «Центурион» (KP, пакетная сборка). На первый квартал 2010 года эффект по установкам REDA составил плюс 202 суток, по Centrilft — плюс 104 суток, установки оставались при этом в работе (см. «Эффективность внедрения УЭЦН REDA DN5800 и Centrilift «Центурион» (KP) в ОАО «Славнефть-Мегионнефтегаз»).

Установки специального изготовления этих же производителей испытывались в «РН-Юганскнефтегазе» в рамках проекта «МРП-700»7.

В закупленных для проекта УЭЦН производства Schlumberger REDA и Centrilift разработчики реализовали более 10 инновационных конструктивных и технологических решений, направленных на повышение надежности. Использованные при производстве установок коррозионно-износостойкие материалы были рассчитаны на работу в условиях повышенного содержания механических примесей. В каждой секции насоса использовались упрочненные валы из материала Inconel718, прочность которого в 1,8 раза превышает показатели традиционно использующихся в импортном оборудовании сплавов К-Моnel.

По всей длине насоса были установлены промежуточные радиальные подшипники из карбида вольфрама и карбида кремния, а для изготовления рабочих органов применялся специальный износостойкий материал и защитные покрытия от асфальтенов, солей, абразивов. В комплектации была применена тандемная гидрозащита увеличенного объема, а также впервые испытывался протектор с диафрагмами в виде металлических сильфонов (гофр) для защиты от воздействия мехпримесей.

Одним из технических решений для увеличения надежности конструкции узлов УЭЦН Centrilift в проекте «МРП-700» стало покрытие рабочих органов насосов материалами Armor I и Armor X.

В оборудовании Schlumberger для производства УЭЦН REDA использовались материалы ступеней повышенной прочности двух типов: Нирезист-4 и 5530.

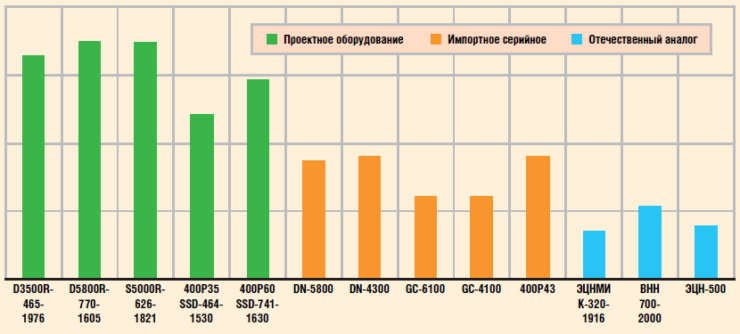

Сравнение показало, что стоимость проектных УЭЦН в 1,6-1,8 раза превышает стоимость серийных импортных аналогов (за счет применения особо прочных материалов и конструктивных решений) и почти в 3 раза стоимость аналогичных по номенклатуре комплектов российского производства (см. «Сравнение стоимости оборудования проекта «МРП-700» с аналогами»).

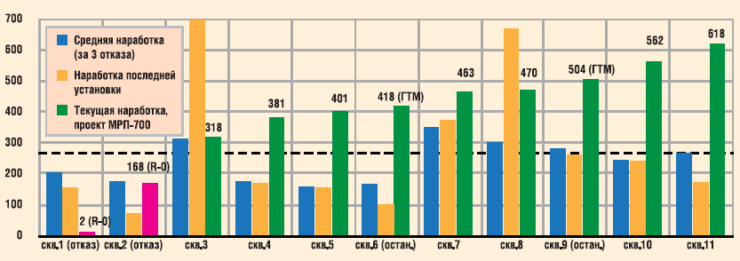

Кроме того, специалисты компании анализировали наработку оборудования (в обезличенной форме) по периодам: текущая наработка, наработка предыдущей установки и средняя наработка на отказ (СНО) по трем последним рейсам.

На 1 февраля 2010 года текущая максимальная наработка УЭЦН по проекту «МРП-700» составила 618 суток, а средняя по проекту — 460 суток. СНО по последним спускам составляла 280 суток (по трем последним отказам — около 240 сут.) и, таким образом, рост наработки по проекту составил 1,65 раз (и 1,9 раза по сравнению с наработками отечественных УЭЦН) по отношению к стандартному оборудованию (см. «Наработки по скважинам проекта «МРП-700» на 01.02.2010»). Стоит отметить, что до монтажа проектного оборудования в большинстве случаев в скважинах тоже эксплуатировалось импортное оборудование серийного исполнения.

Расчет вероятности безотказной работы, выполненный в программе «РН-Надежность», демонстрирует, что функция надежности проектного оборудования (факт и прогноз) значительно выше наработок предыдущих периодов. Согласно расчетам, около половины установок проекта «МРП-700» должны отработать более 800 суток.

ИЗНОСОСТОЙКИЕ УЭЦН — РОССИЙСКИЕ

В ОАО «Газпромнефть-ННГ» в 2008–2009 годах проводились ОПИ новых разработок завода «Борец». Завод предложил ЭЦН с рабочими органами из азотосодержащего корезиста, предназначенные для работы в условиях повышенного содержания КВЧ в перекачиваемой жидкости (до 2000 мг/л).

Еще одна линейка — ЭЦН с рабочими органами из высокомарганцовистого нирезиста были предназначены для работы в условиях повышенного содержания сероводорода в перекачиваемой жидкости (до 1500 мг/л).

Все насосы были выполнены со ступенями двухопорной конструкции с промежуточными подшипниками без осевой опоры вала, с опорой на вал протектора (тип 10.1 ЭЦНД выпускается серийно).

Отличительная особенность состояла в материале, из которого выполнены рабочие органы насосов: высокомарганцовистый нирезист (New)® и азотосодержащий корезист (New)®.

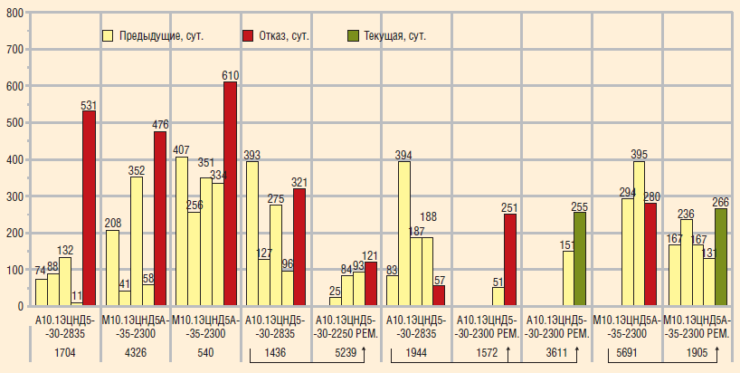

На разборах оборудование действительно показало отсутствие износа и после ревизии было готово к дальнейшему применению (см. «Наработка подконтрольного оборудования в сравнении с предыдущей по скважинам ОАО «Газпромнефть-ННГ»).

Текущее увеличение СНО по шести установкам на первый квартал 2010 года составило 107 суток. Подтвердилась высокая стойкость ЭЦН к большим уровням КВЧ в перекачиваемой жидкости, высокая износостойкость и ремонтопригодность рабочих колес и направляющих аппаратов.

На осложненном фонде «РН-Юганскнефтегаза», в свою очередь, планируется испытание ЭЦН с открытой ступенью производства «Новомет». ЭЦН05-20 предназначен для работы в условиях повышенного выноса мехпримесей и газосодержания. КПД составляет 35%.

В заключение этого краткого обзора некоторых из удачных технических решений и технологий борьбы с мехпримесями еще раз отметим, что наилучшие результаты как в борьбе с мехпримесями, так и в противодействии всему комплексу осложнений дают именно комплексные меры. При этом внедрение технических решений должно сочетаться с регламентированием если не всех, то наиболее значимых операций на мехфонде и с постоянным повышением квалификации

персонала предприятий.

Для отправки комментария вам необходимо авторизоваться.