Отработка технологии подготовки нефтешламовой жидкости, обеспечивающей минимизацию удельного расхода реагента-деэмульгатора и улучшение качества рекуперированной нефти

В процессе производственной деятельности субъектов нефтегазового комплекса образуется значительное количество содержащих нефть отходов — нефтешламовых жидкостей (НШЖ). В основном НШЖ образуются при уборке замазученности кустовых площадок скважин, проведении ремонтных работ, ГТМ, отборе проб жидкости. НШЖ собираются в дренажные емкости, периодически откачиваемое содержимое которых направляется на переработку. Также источником НШЖ служит нефтесодержащий грунт, образующийся из-за утечек нефти при авариях на трубопроводах. Как правило, НШЖ содержит воду, грунт, состоящий из песка и глины, а также техногенные и органогенные загрязнения. Содержание нефти в шламе может достигать от долей процента до 90%.

Существует ряд схем переработки НШЖ, каждая из которых состоит из нескольких этапов. Одна из самых распространенных схем — это многостадийное термохимическое фракционирование НШЖ, включающее сбор, промывку, очистку на виброситах, термохимический отстой с применением деэмульгаторов и центрифугирование на промышленных центрифугах (конечная стадия). Данный процесс требует больших затрат электроэнергии и расхода реагентов. Поэтому выбор комплекса реагентов и схемы обработки ими НШЖ — важное условие подбора технологии и схемы процесса подготовки.

Целью наших исследований были изучение и выбор класса эффективных реагентов-деэмульгаторов и применяемых с ними в комплексе реагентов-флокулянтов, способствующих развитию синергетических эффектов, и тем самым усиливающих действие деэмульгаторов и улучшающих процесс деэмульсации при одновременном сокращении удельного расхода последних.

Мы поставили перед собой задачу за счет подбора технологии подготовки НШЖ добиться остаточного содержания воды и механических примесей менее 5% от первоначального.

Были проведены испытания реагентов-деэмульгаторов следующих марок: «СТХ-1», «ДИН-1Д», «ДИН2Д», «Интекс-720», «Интекс-1018», DLK-23/2, «ФЛЭКД-005», «Союз 1000-2/5».

Исследования проводились методом термохимического отстоя «бутылочной» пробы НШЖ, а также методом центрифугирования с частотой вращения 2200 и 3000 об/мин.

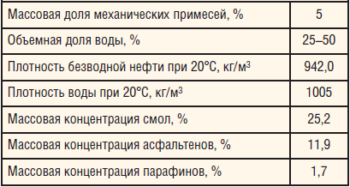

Время отстоя было принято 60–120 минут, температура — +80–90°С. Состав использованной в исследовании НШЖ приведен в табл. 1.

ПЕРВЫЙ ЭТАП ИСПЫТАНИЙ

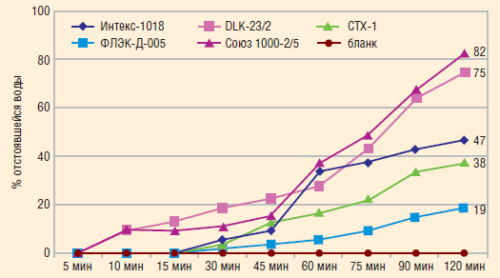

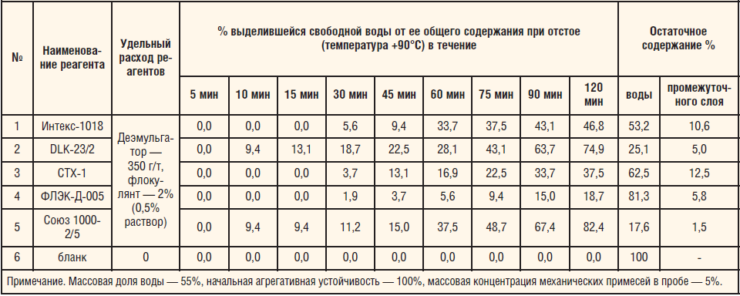

Дальнейшие исследования проводились в два этапа. На первом этапе методом термохимического обезвоживания («ботл-тест») в аликвоту НШЖ вводился деэмульгатор, температура среды поддерживалась на уровне +80°С с последовательным увеличением дозировки реагента до 250–350 г/т. Отделения свободной воды из нефтяной эмульсии НШЖ в тестовых пробирках в течение всего цикла экспозиции (60 мин) не наблюдалось. При увеличении температуры до +90°С и дозировки деэмульгаторов до 400 г/т наблюдался процесс деэмульсации с выделением свободной воды до 64% от ее содержания в тестовой пробе. Далее с целью снижения образования промежуточного слоя, концентрирующего механические примеси, в тесте с пятью наиболее эффективными реагентами был использован 0,5%-ный водный раствор флокулянта «Праестол 2530» с молекулярной массой 1014, дозированный в количестве 2% от объема подготавливаемой НШЖ. Дозировка деэмульгатора составила 350 г/т. Результаты тестов термохимического обезвоживания приведены в табл. 2 и на рис. 1.

В приведенном тесте максимальную эффективность проявила композиция реагентов «Союз 1000-2/5» и флокулянта «Праестол 2530» при дозировке деэмульгатора 350 г/т и 0,5%-ного раствора флокулянта в количестве 2%. При этом минимальное остаточное количество воды достигало 17,6%.

Очевидно, что термохимическое обезвоживание без дополнительных технологических мероприятий не способно довести нефть, выделяемую из НШЖ, до 1–2 группы качества по степени подготовки (ГОСТ Р 51858-2002), для чего в процессе при наличии большого количества механических примесей применяются вибросита и центрифугирование.

Применение центрифугирования без деэмульгатора приводит к формированию большого количества промежуточного слоя, концентрирующего (даже после центрифугирования) значительное количество механических примесей. В нашем случае — до 54%.

ВТОРОЙ ЭТАП ИСПЫТАНИЙ

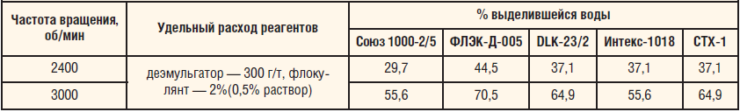

На втором этапе испытаний для моделирования технологии подготовки нефти путем центрифугирования в НШЖ, термостатированную до температуры +90°С, вводился деэмульгатор (с оптимальной дозировкой 300 г/т) с реагентом-флокулянтом. Тесты проводились при центрифугировании в течение 15 минут с различной частотой вращения: 2200 и 3000 об/мин. Результаты приведены в табл. 3.

В приведенном тесте максимальную эффективность продемонстрировала композиция реагентов ФЛЭК-Д-005 и флокулянта «Праестол 2530» при дозировке деэмульгатора 300 г/т и 0,5%-ного раствора флокулянта в количестве 2%. При этом минимальное остаточное количество воды достигало 29,5%.

Опираясь на полученные результаты по динамике термохимического обезвоживания НШЖ представленной пробы мы установили, что наиболее активный реагент-деэмульгатор (из отобранного перечня) — это деэмульгатор марки «Союз 1000-2/5», выделивший за время экспозиции (120 мин) наибольшее количество воды — 82,4%, а также деэмульгатор DLK-23/2, выделивший за время экспозиции 74,9% воды.

При испытании разрушения эмульсии методом центрифугирования с добавлением деэмульгатора в товарной форме в количестве 300 г/т при числе оборотов 2200 об/мин и 3000 об/мин указанные марки оказались не столь эффективными, так как были склонны к образованию промежуточного слоя. Для использования в процессе центрифугирования наиболее эффективным деэмульгатором признан реагент «ФЛЭК-Д-005».

ПРОЦЕСС ХИМИЗАЦИИ

В итоге было установлено, что для эффективного обезвоживания и удаления механических примесей из НШЖ требуется двухстадийный процесс химизации. На первой ступени термостатического обезвоживания необходим термохимический отстой (оптимальное время порядка 120 мин, температура — +90°C) с применением комплекса реагентов: «Союз 1000-2/5» с удельной дозировкой 350 г/т и 0,5%-ного водного раствора флокулянта «Праестол 2530» с молекулярной массой 1014, дозируемого в количестве 2% от объема подготавливаемой НШЖ. При этом происходит высаждение механических примесей до 80% от первоначального содержания.

На второй ступени при центрифугировании с частотой вращения 3000 об/мин в течение 15 мин и температуре, соответствующей выходу с первой ступени отстоя, требуется введение следующего комплекса реагентов: «ФЛЭК-Д-005» с удельной дозировкой 300 г/т и раствора флокулянта «Праестол 2530» с вышеуказанной дозировкой. При этом происходит дальнейшее высаждение механических примесей до 93% от первоначального содержания. Остаточное содержание воды — 4,8%.

Действие полимерных флокулянтов объясняется адсорбцией нитевидных макромолекул на частицах механических примесей. Возникающие при этом агрегаты образуют хлопья, которые далее легко удаляются фракционированием. При связывании частиц механических примесей флокулянтами происходит их выведение из подготавливаемой среды посредством коагуляции и седиментации. Таким образом, снижается ее агрегативная устойчивость, и активная основа деэмульгатора может беспрепятственно воздействовать на заряженную глобулу водонефтяной эмульсии.

Различие в качестве срабатывания деэмульгаторов в проводившихся тестах по термохимическому отстою и центрифугированию объясняется различной природой активной основы реагентов. Активная основа реагента «Союз 1000-2/5», лучше проявившего себя при технологии отстоя, имеет молекулярную массу 40006000 Da, а у реагента «ФЛЭК-Д-005», лучше проявившего себя при технологии центрифугирования, молекулярная масса 1000-4500 Da. При этом оба реагента имели сопоставимую концентрацию активной основы (определенную методом упаривания). Очевидно, что реагент «Союз 1000-2/5», обладая более высокомолекулярной активной основой, подходит для технологии длительного действия (для термохимического отстоя). При центрифугировании его активная основа быстрее (чем у реагента «ФЛЭК-Д-005») выводится из подготавливаемой системы (НШЖ), не успевая отработать. Реагент «ФЛЭК-Д-005», обладающий меньшей молекулярной массой активной основы, дольше удерживается в подготавливаемой системе при центрифугировании, и тем самым обеспечивает более высокую эффективность в условиях, требующих быстрого срабатывания.

ВЫВОДЫ

По результатам испытаний нами был сделан ряд выводов. Во-первых, при наличии большого количества механических примесей в подготавливаемой водонефтяной эмульсии применение флокулянтов на основе полиакриламида улучшает деэмульсацию нефти за счет адсорбции механических примесей и проявляет синергетический эффект с совместным применением с деэмульгаторами.

Во-вторых, при подготовке НЖШ следует рассматривать двухстадийный процесс химизации, включающий термохимический отстой и центрифугирование с подачей своего комплекса реагентов-деэмульгаторов и флокулянта на обоих этапах. Требуемая температура отстоя составляет +90°С, частота вращения при центрифугировании — 3000 об/мин с температурой, соответствующей выходу с первой ступени отстоя.

В-третьих, при выборе реагента-деэмульгатора для стадий термохимического обезвоживания методом отстоя и центрифугирования следует руководствоваться значениями молекулярной массы и высокой концентрацией активной основы. Для этапа термохимического отстоя целесообразнее рассматривать реагенты с высокой молекулярной массой длительного срабатывания, для этапа центрифугирования — реагенты с более низкой молекулярной массой (менее 4000 Da) быстрого срабатывания.

Несмотря на то, что целью исследования было достижение остаточного содержания воды менее 5% и содержания механических примесей менее 5% от первоначального, полученные результаты можно рассматривать как удовлетворительные. В частности, нам удалось достичь требуемого уровня снижения обводненности; по содержанию механических примесей лабораторное моделирование условий подготовки не учитывает предварительный этап очистки на виброситах, при наличии которого можно ожидать доведения НШЖ до требуемого уровня кондиции.

Для отправки комментария вам необходимо авторизоваться.