Стратегия реализации проекта повышения энергоэффективности механизированного фонда в ТНК-ВР

Весь прошедший 2010 год группа специалистов Департамента внутрискважинных работ ТНК-ВР вместе с инженерами трех добывающих предприятий компании внедряли новый подход к подбору и эксплуатации УЭЦН, получивший название «Энергоэффективный дизайн». Несмотря на все трудности, пилотный проект перехода к подбору оборудования с учетом критерия энергоэффективности увенчался успехом как в отношении экономии электроэнергии, так и с точки зрения дополнительной добычи нефти. Проект решено тиражировать на все ЦДО с постепенной передачей функций по его реализации сотрудникам дочерних предприятий и внедрением выработанных принципов в повседневную практику рядовых технологов.

В ходе первых этапов реализации проекта повышения энергоэффективности работы механизированного фонда скважин на предприятиях ТНК-ВР специалисты-участники столкнулись с рядом проблем. Помимо отсутствия опыта реализации подобных проектов, на первых порах не было четкого понимания структуры потерь электроэнергии и соответственно возможных потенциалов их снижения. На большинстве скважин замеры активной мощности никогда не производились, в том числе по причине отсутствия индивидуальных счетчиков энергопотребления.

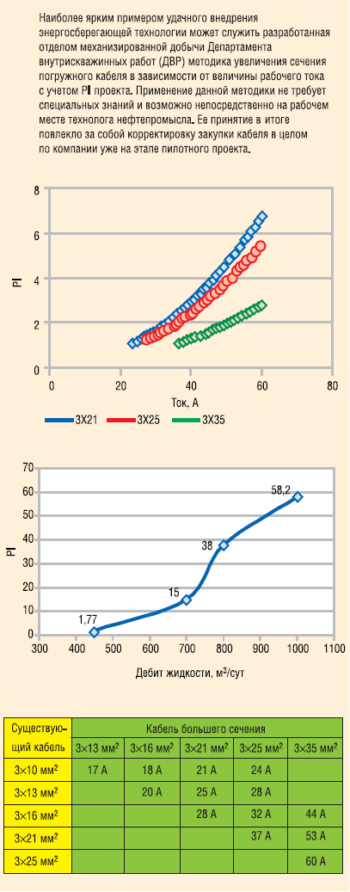

Кроме того, поначалу мы не могли утвердить набор технических мероприятий для реализации проекта до определения критериев оценки экономической эффективности применяемых технологий. При этом скорость внедрения каждой технологии напрямую зависела от простоты применения предложенной экономической методики (рис. 1).

ЗАДАЧИ ПЕРВОГО ЭТАПА

Весь прошедший год мы преодолевали сложности первого этапа, развивая инфраструктуру для дальнейшей реализации проекта. В первую очередь были определены потенциалы снижения потерь электроэнергии по узлам УЭЦН для всех ЦДО. Кроме того:

- разработаны рекомендации по корректировке закупки всех компонентов системы УЭЦН;

- разработана упрощенная методика применения различных типов КРБК и НКТ в зависимости от скважинных условий;

- выполнена оценка корректности расчетных показателей энергопотребления в программных комплексах Subpump, «Автотехнолог», NeoselPro;

проведены 43 занятия по обучению инженеров ЦДО работе с ПК Subpump, в которых приняли участие 98 человек.

- Создана система отчетности, позволяющая контролировать полученные результаты по скважинам проекта.

- Создана система мониторинга энергопотребления на базе программного комплекса «Регион 2000» в ОАО «Самотлорнефтегаз».

- Проведены работы по замерам фактического энергопотребления по 604 скважинам; результаты использованы для оценки эффективности различных технологий.

- Составлен перечень технических мероприятий по снижению энергопотребления с учетом их экономической эффективности; произведено ранжирование различных технологий в зависимости от их эффективности.

ПИЛОТНЫЙ ПРОЕКТ «ЭНЕРГОСБЕРЕГАЮЩИЙ ДИЗАЙН»

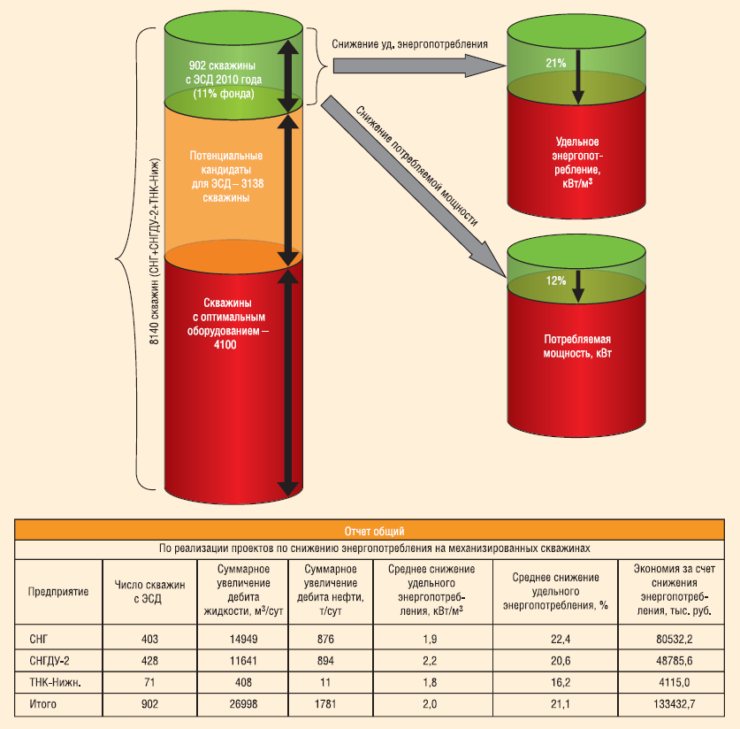

Сегодня мы уже можем говорить о первых результатах реализации пилотного проекта по энергосберегающему дизайну (ЭСД) в ЦДО (рис. 2).

Энергосберегающие дизайны были выполнены по 902 скважинам, причем каждая скважина в проекте участвовала и учитывалась только один раз. Вне зависимости от количества проведенных ремонтов эффект по каждой скважине считался единожды. Таким образом, было охвачено примерно 11% действующего фонда УЭЦН по трем предприятиям, участвовавшим в проекте, – ОАО «Самотлорнефтегаз» (СНГ), ОАО «СНГДУ-2» и ОАО «ТНК-Нижневартовск».

В результате внедрения ЭСД нам удалось снизить активно потребляемую мощность на 12%. И на 21% снизилось удельное энергопотребление на добычу одного кубометра жидкости. Суммарное снижение потребляемой мощности с учетом отработанного времени составило 42954 МВт-ч, что соответствует 133 433 тыс. руб. в денежном выражении.

Высказанные в начале реализации пилотного проекта опасения, что энергоэффективные дизайны приведут к снижению дебита добываемой жидкости, не подтвердились, более того, по скважинам, вошедшим в проект, получен прирост дебита нефти 1781 т/сут. Дело в том, что энергоэффективный дизайн требует более грамотного инженерного подхода, немного больше трудовых и прежде всего интеллектуальных затрат. ЭСД выполняется обязательно с применением специализированных программных продуктов, будь то SubPump, «Автотехнолог» или Neosel-Pro. И обязательно опытным пользователем, поскольку в данном случае программы используются практически на все 100% потенциала, заложенного в нее разработчиками. Одним из важнейших факторов успеха стало проведенное обучение участвовавших в проекте инженеров.

РАЗВИТИЕ ПРОЕКТА

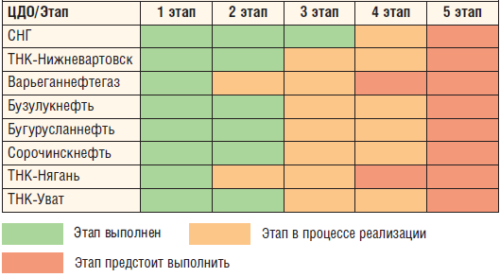

По нашим представлениям, неохваченный проектом фонд, на котором внедрение ЭСД также будет эффективным, на сегодняшний день составляет порядка 3000–3100 скважин. Поскольку полученные результаты по пилотному проекту позволили принять решение о тиражировании проекта во всех ЦДО компании, именно эта задача и станет основной для нас на ближайшее время. В этой же связи была разработана Стратегия реализации проекта «Энергоэффективный дизайн», реализация которой разбита на пять этапов (рис. 3).

Каждое участвующее в данном проекте подразделение компании должно поочередно пройти все этапы. И благодаря тому опыту и наработкам, которые мы получили в ходе реализации пилотного проекта в первых трех ЦДО, длительность реализации начальных этапов в других подразделениях существенно сократилась.

На данный момент практически все добывающие предприятия ТНК-ВР уже прошли первые два этапа проекта (табл. 1). В большинстве ЦДО сейчас проходит обучение специалистов принципам и методам энергоэсберегающего дизайна, после чего они приступают к самостоятельной практике и мониторингу полученных результатов.

Конечно, уровень подготовки специалистов двух ЦДО, которые принимали участие в пилотном проекте в прошлом году (СНГ и «ТНК-Нижневартовск»), самый высокий в компании. Как только будет принят корпоративный регламент по ЭСД, «Самотлорнефтегаз» сможет приступить к полностью самостоятельной работе по проекту. Специалистам «ТНКНижневартовска» еще предстоит внедрить эффективную систему мониторинга энергопотребления по скважинам.

Сейчас мы подошли к реализации четвертого этапа – масштабному воплощению в жизнь технологических задумок, которые мы предполагали заложить в энергосберегающие дизайны. Мы продолжаем проводить обучение, организуем семинары по энергоэффективности. Специалисты нашего центра объехали практически все ЦДО, встречались с инженерами. Так проходит обмен мнениями – мы высказываем свою позицию, слышим в ответ те проблемы, с которыми инженеры столкнулись непосредственно при реализации принципов ЭСД на месторождениях.

Вместе с тем четвертый этап – это во многом еще доработка базовых принципов ЭСД, анализ полученных результатов ОПИ новых технологий, каких-то инноваций. Пятый этап уже предполагает либо создание отдельного регламента, либо внесение дополнений в уже принятый технический стандарт по подбору оборудования. Для рядового технолога на пятом этапе эта работа должна стать обыденной.

ПЕРЕДАЧА ФУНКЦИЙ ДОЧЕРНИМ ПРЕДПРИЯТИЯМ

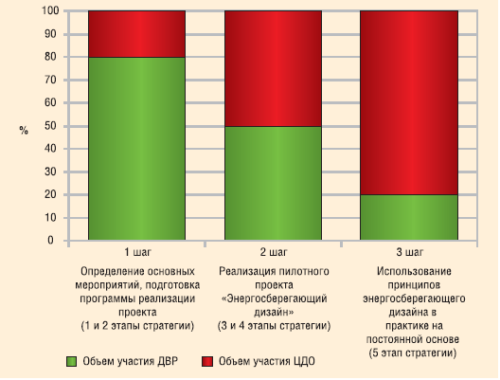

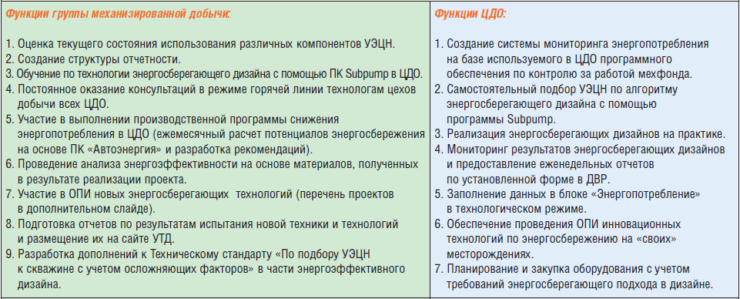

В рамках разработанной стратегии предусмотрена постепенная передача функций и полномочий от специалистов ДВР к инженерам ЦДО (рис. 4). В связи с этим возрастает степень вовлеченности служб и отделов дочерних обществ в проект по мере перехода от одного этапа к другому. Например, если на первых двух этапах 80% работы выполняется инженерами отдела механизированной добычи ДВР, то ответственность за реализацию пилотного проекта уже разделена пополам между предприятиями и корпоративным центром. На последнем же этапе основную работу по внедрению энергосберегающих дизайнов и по контролю полученных результатов ЦДО ведет самостоятельно, а на специалистов Департамента возлагаются функции контроля, а также поиска и внедрения еще не опробованных инновационных решений.

Успешность реализации проекта напрямую зависит от понимания всеми участниками поставленных задач и правильного распределения функций. Поэтому в рамках Стратегии были четко обозначены функции отдела механизированной добычи и служб ЦДО (табл. 2).

Также был составлен план развития проекта до 2013 года (включительно), в котором помесячно подробно расписаны запланированные к реализации мероприятия. Согласно этому плану, начиная со второго полугодия 2011 года все ЦДО должны перейти к пятому этапу проекта, то есть к самостоятельной реализации энергосберегающих дизайнов на постоянной основе. В связи с этим на данный момент ведется энергичная совместная работа по тиражированию проекта: проведены обучающие семинары по энергоэффективности во всех ЦДО, система отчетности по выполненным энергоэффективным дизайнам охватывает все ЦДО компании и еженедельно руководство БН РиД информируется о состоянии дел на каждом предприятии.

Как уже говорилось выше, на сегодня не все предприятия одинаково готовы к выполнению работ по проекту и их результаты пока различаются по степени успешности. Тем не менее перед каждым из ЦДО на 2011 год поставлены четкие производственные цели, в которых обозначено количество скважин с энергосберегающим дизайном и ожидаемые эффекты экономии в киловаттах и рублях. Для успешного достижения заявленных показателей необходима очень напряженная работа.

БЛОК «ЭНЕРГО-ЭФФЕКТИВНОСТЬ»

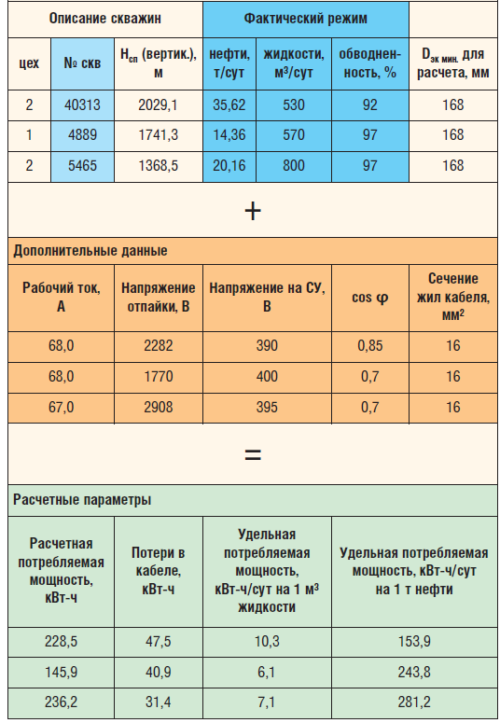

Для помощи предприятиям в оценке собственного потенциала по энергосбережению и поиску скважин-кандидатов с наименее эффективно работающим оборудованием предлагается с определенной периодичностью (например, ежеквартально) производить заполнение блока-дополнения «Энергоэффективность» к типовому технологическому режиму работы скважин (табл. 3).

В блок вводятся пять значений: 1) напряжение отпайки; 2) напряжение на СУ; 3) рабочий ток; 4) cos φ и 5) сечение кабеля.

Это позволит рассчитывать пять удельных параметров: 1) расчетная потребляемая мощность по каждой скважине; 2) расчетная полезная мощность при КПД УЭЦН равном единице; 3) потери в кабеле; 4) удельная потребляемая мощность на один кубометр добываемой жидкости; и 5) удельная потребляемая мощность на 1 т добываемой нефти.

Полученная таким образом информация позволит выполнить анализ энергопотребления по каждой скважине, сравнить фактическое энергопотребление с идеальным и оценить потенциал улучшения, выполнить ранжирование скважин по энергоэффективности, выявить наиболее неэффективно работающие скважины. Далее можно будет разрабатывать корректирующие мероприятия для снижения энергопотребления и оптимизировать планирование закупки оборудования.

В завершение статьи хочу привести слова основателя и главы компании ABBYY, лауреата премии правительства России в области науки техники Давида Яна: «70% успеха бизнеса – это команда, 5% – технологии, 25% – идея». В нашем случае на примере предприятий, которые активно приняли участие в проекте, мы видим, что желание изменить традиционные подходы в повседневной работе, быть открытыми всему новому, активно искать и внедрять инновации наряду со стремлением постоянно учиться обязательно приносит ощутимый результат, а главенствующую роль в успехе, конечно, играют именно люди.

Для отправки комментария вам необходимо авторизоваться.