Гидромониторный метод повышает эффективность направленного бурения в очень слабо сцементированных породах и снижает риск пересечения стволов скважин

В настоящей работе рассматривается опыт бурения нефтяных скважин в территориальных водах Нигерии для оператора Addax Petroleum.

Настоящая статья написана главным редактором журнала «Инженерная практика» Александром Долгопольским в качестве краткого обзора публикации SPE 173057-MS “Drilling Technique Improves Directional Steering Control in Very Weak Formation and Reduces Wellbore Collision Risk”. Данную публикацию подготовили John Ogwumike, Yemi Ajijolaiya, and Edmund Appleton, Charles Ibrahim (Addax Petroleum); Hartmut Hans Schrader, Nico Foekema, Jon Ruszka, Harry Wilson и Adeniyi Adams (Baker Hughes) для Конференции по бурению Международной ассоциации буровых подрядчиков и Общества инженеров нефтегазовой промышленности (IADC/SPE), проведенной 17-19 марта 2015 года в г. Лондоне. Публикация не рецензировалась.

В целях оптимизации размещения оборудования и скважин бурение на месторождении ведется с использованием блоков из шести направлений (кондукторов) диаметром 914,4 мм (36 дюймов), через каждый из которых проводятся по два ствола с последовательностью диаметров 406,4 мм (16 дюймов), 311,1 мм (12-1/4 дюйма), 215,9 мм (8 -1/2 дюйма) и 152,4 мм (6 дюймов) (рис. 3.1). Такое расположение скважин дает не только преимущества, но и обусловливает предельную близость центров соседних стволов и высокий риск их пересечения. В то же время траектория скважин должна быть достаточно сложной, для того чтобы обеспечить дренирование максимального объема сложнопостроенного коллектора.

Оптимальным для данного случая было бы раннее начало набора кривизны стволов, однако на протяжении первых 300 м по стволу бурение ведется в крайне слабо сцементированных породах, направленное бурение с набором угла в которых при помощи управляемого винтового забойного двигателя (ВЗД) или даже управляемой роторной системы (УРС) практически невозможно вследствие высокого риска обрушения стенок и формирования повышенной кривизны ствола. По этой причине скважины бурились до отметки примерно в 240-300 м вертикально, после чего следовал достаточно резкий отход от вертикали, что затрудняло спуск обсадных колонн.

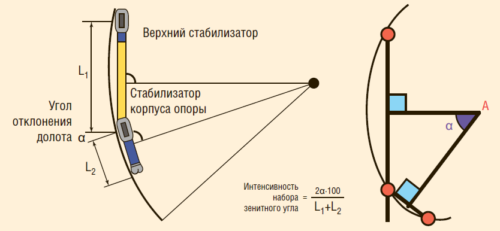

Как напоминают авторы, механизм направленного бурения при помощи ВЗД с кривым переводником или УРС базируется на трех точках контакта инструмента со стенками ствола и забоем (рис. 3.2). Механизмы реализации отклонения траектории могут быть разными, но в любом случае в мягких, слабосцементированных породах с малым пределом прочности при неограниченном сжатии каждая точка контакта будет «проваливаться», затрудняя точное направленное бурение и порождая высокую кривизну ствола.

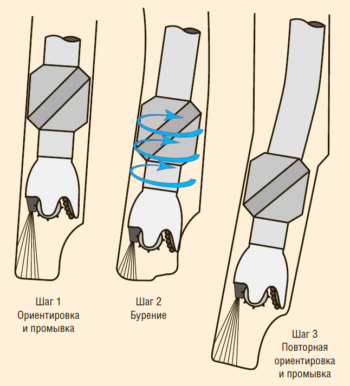

В публикации упоминаются несколько подходов к решению данной проблемы, однако в данном случае оператор остановил свой выбор на гидромониторном варианте направленного бурения. Как напоминают авторы, первые специальные долота и методики для гидромониторного бурения были применены в 1950-х годах на побережье Мексиканского залива в штате Луизиана. Тогда же метод был назван гидромониторным отклонением долота (jet-bit deflection). Суть метода состояла в чередовании фаз ориентирования гидромониторных насадок, размытия породы с нужной стороны забоя направленной струей из неподвижного долота и бурения с вращением долота (рис. 3.3). Таким образом, вращающееся долото направлялось в нужную сторону по пути наименьшего сопротивления.

Исторически стандартная компоновка низа бурильной колонны (КНБК) для гидромониторного бурения включала трехшарошечное долото со специальной конфигурацией гидромониторных насадок, наддолотный стабилизатор, модуль измерений в процессе бурения и другие элементы, а при ее использовании должен был соблюдаться ряд принципов. Так, например, следовало оставлять достаточную длину свечи, чтобы вслед за фазой размытия породы можно было бы сразу пробурить несколько метров. Скорость циркуляции в ходе размытия породы должна составлять порядка 150 м/с. Размытый интервал должен быть достаточно глубоким, чтобы КНБК входила в него по верхнюю границу наддолотного стабилизатора. Далее скорость циркуляции снижается вдвое, а при необходимости размытую породу можно дополнительно «пробить», приподняв колонну над забоем на полтора-два метра и снова опустив ее на забой с оттяжкой.

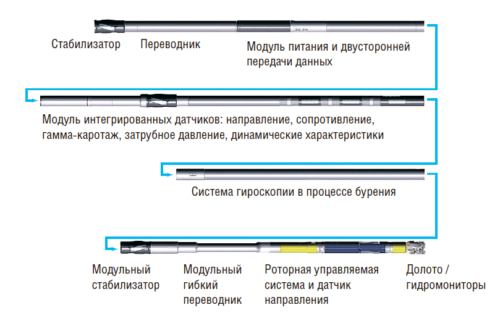

Однако в рамках рассматриваемого проекта в Нигерии технологию гидромониторного бурения решили применить в сочетании с РУС (рис. 3.4). Это, в частности, позволило сократить число спускоподъемных операций (СПО), что было важно ввиду неустойчивости стенок скважины в верхних интервалах.

Технология гидромониторного бурения с РУС в целом принципиально не отличалась от первоначальной. Расход раствора на стадии размытия породы при неподвижной колонне составлял около 60 л/с, а стабильный темп набора кривизны гидромониторным способом – 3°/30 м. На отметке примерно в 335 м по стволу мягкие породы сменялись более крепкими, и бурение продолжалось стандартным для КНБК с РУС способом. Авторы просуммировали преимущества применения технологии гидромониторного бурения с РУС. Во-первых, это возможность начинать набор кривизны сразу из-под кондуктора и тем самым сразу уводить ствол от соседних скважин, снижая риск их пересечения. Этот риск также снижается благодаря неподвижности долота в процессе гидромониторного разрушения породы. В свою очередь, расположенный всего в метре над долотом датчик направления позволяет проводить ствол с большей точностью.

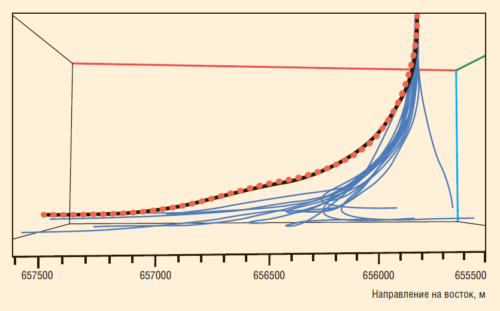

Всего на момент подготовки публикации на месторождении описанным выше способом были успешно пробурены 17 скважин. Авторы приводят достаточно подробные описания строительства двух из них.

Так, в частности, скважина №20Н бурилась с применением КНБК, включавшей долото для гидромониторного бурения, УРС и модуль гироскопии в процессе бурения. Набор зенитного угла начался всего десятью метрами ниже башмака направления (рис. 3.5). При этом при бурении начальных участков в процессе размытия породы расход раствора ограничили 38 л/с (при стандартных 63 л/с), чтобы пройти зону близкого расположения соседних скважин на меньшей механической скорости, тем самым снизив риск пересечения стволов. Плановая кривизна ствола составляла 3,54°/30 м с изменением азимута от 139,1 до 95,0°. Ниже по стволу после прохождения зоны высокого риска пересечения скважин расход на размытие породы увеличили до 57 л/с, а темп набора зенитного угла – до 5,20°/30 м. Механическая скорость проходки при бурении скважины варьировала в диапазоне от 18 до 85 м/ч в зависимости от типа породы. А примененная технология позволила уменьшить зенитный угол секции диаметром 311,1 мм с проектных 85° до менее экстремальных 78°.

Скважина была построена без значимых осложнений, включая беспроблемный спуск обсадной колонны на проектную глубину.

Перспективы развития технологии авторы связывают, прежде всего, с бурением скважин с большим отходом от вертикали, в том числе в ситуациях повышенного риска пересечения соседних стволов.

Для отправки комментария вам необходимо авторизоваться.