Комплексные подходы к обеспечению безопасности промысловых трубопроводов ОАО АНК «Башнефть»

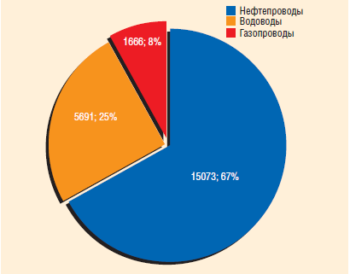

На предприятиях АНК «Башнефть» эксплуатируется более 22 тыс. км промысловых трубопроводов различного назначения, большинство из которых вводились 10–15 и более лет назад. Поэтому задача по обеспечению безаварийной эксплуатации трубопроводного парка — одна из наиболее приоритетных в нашей компании. Для ее решения специально был разработан комплекс мероприятий по повышению надежности и снижению аварийности трубопроводной системы, включающий налаживание собственного производства труб с нанесением защитных покрытий, а также внедрение различных методов диагностики и антикоррозионной защиты труб, в том числе ингибиторной обработки и средств ЭХЗ.

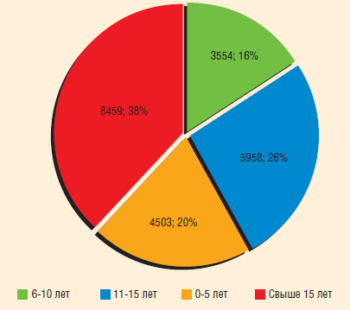

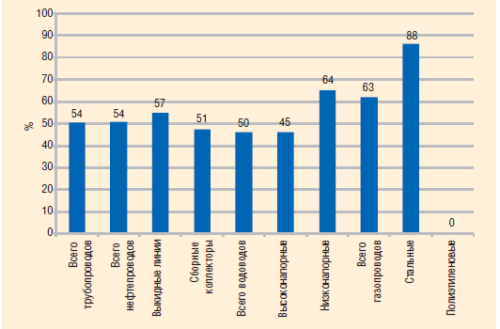

Общая протяженность действующих трубопроводов нашей компании (по состоянию на январь этого года) превышает 22 тыс. км. При этом примерно 38% действующего парка трубопроводов эксплуатируются уже более 15 лет, 54% отработали свой амортизационный срок (рис. 1–3). Приоритетной задачей для компании, таким образом, стало внедрение мероприятий, направленных на ресурсосбережение.

Одно из таких направлений — это организация собственного производства коррозионно-стойких труб, из которых в настоящее время построено около 9,5 тыс. км трубопроводов или 42% от действующего парка.

Благодаря крупным инвестициям была проведена реконструкция ООО «Нефтекамский завод нефтепромыслового оборудования» (ООО «НЗНО») и организован выпуск двухсекционных труб диаметрами 76–273 мм в коррозионно-стойком исполнении с внутренним полимерным покрытием и комбинированным наружным покрытием (рис. 4, 5). Для изоляции неразъемных соединений трубопроводов применяются термоусаживающиеся материалы, обеспечивающие качественную изоляцию стыков, соответствующую основной изоляции трубопровода.

Для снижения процента заводского брака поступающих на ООО «НЗНО» труб на предприятии была введена в эксплуатацию установка по дефектоскопии и определению химического состава испытуемой продукции. Эта установка позволяет проводить поперечную и продольную дефектоскопию, толщинометрию труб, а также определять кривизну и марку стали (рис. 6–9). Таким образом, все закупаемые трубы, предназначенные для ремонта и строительства трубопроводов «Башнефти», проходят 100%-ный входной контроль. Стоит отметить, что до введения данной установки в эксплуатацию мы отбраковывали более 15% поступающей трубной продукции, в настоящее время этот показатель снизился до 2–3%. Кроме того, сейчас поставщикам трубной продукции мы предъявляем особые требования к качеству материала, ужесточающие существующие ГОСТы на изготовление труб.

ПОВЫШЕНИЕ НАДЕЖНОСТИ И СНИЖЕНИЕ АВАРИЙНОСТИ ТРУБОПРОВОДОВ

Одновременно с входным контролем и ужесточением технических требований в Компании разработана и внедрена целая система мероприятий, направленных на повышение надежности трубопроводов, предупреждение и прогнозирование отказов, снижение показателя аварийности.

К таким мероприятиям относятся техническое освидетельствование и диагностика промысловых трубопроводов. По результатам диагностического обследования можно прогнозировать отказы и, соответственно, определять комплекс необходимых защитных мероприятий.

Одним из доступных методов диагностики является акустико-эмиссионная, позволяющая выявлять скрытые зоны критического коррозионного разрушения, где необходима экстренная замена, и продлевать сроки эксплуатации участков трубопроводов, обоснованно планировать объемы капитального ремонта (рис. 10).

Внедрение этого метода позволило значительно повысить надежность промысловых трубопроводов, сократить количество отказов. Неоднократно проведенная оценка достоверности результатов акустико-эмиссионной диагностики свидетельствует о сходимости результатов, полученных разными методами, и не оставляет сомнений в высоком качестве данного вида диагностики.

Наряду с акустико-эмиссионной диагностикой в компании проводится внутритрубная диагностика трубопроводов нефтяных месторождений, в том числе Западной Сибири. Результаты внутритрубной диагностики позволили получить наиболее полную информацию о состоянии трубопроводов, повысить их эксплуатационные характеристики. Перспективы использования внутритрубной диагностики промысловых трубопроводов в компании имеются, и это направление будет расширяться.

Повышенное внимание уделяется также обследованию подводных потенциально-опасных объектов. Ежегодно обследуется 75 переходов промысловых трубопроводов через водные преграды и 15 водозаборных сооружений. Выявленные нарушения своевременно устраняются, что повышает как техническую, так и экологическую надежность данных объектов.

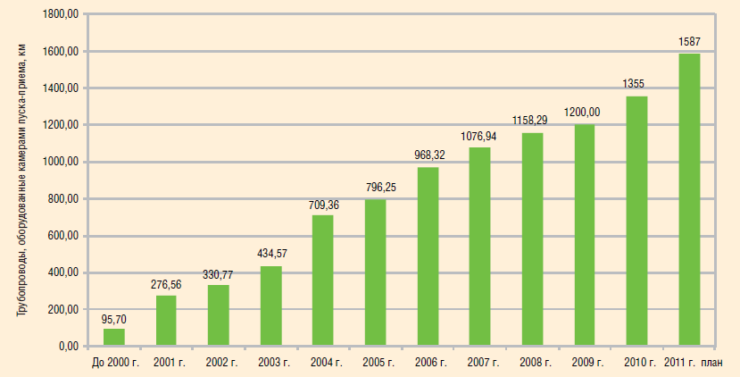

В целях реализации мероприятий, направленных на ресурсосбережение, в компании ведется работа по одному из наиболее эффективных методов повыше-ния надежности трубопроводных систем — очистке внутренней полости нефтепроводов, оборудованных камерами пуска-приема очистных устройств. Очистка полости трубопровода проводится с целью поддержания его пропускной способности, удаления скоплений воды и внутренних отложений, а также с целью подготовки трубопровода к внутритрубной диагностике.

Эффективность данных работ подтверждена и отраслевыми научными исследованиями. Периодическая очистка внутренней полости трубопроводов позволяет снизить скорость коррозии в 3–5 раз. Также известно, что скорость коррозии стали в контакте с сульфидом железа увеличивается примерно в 5–20 раз, причем максимальный коэффициент усиления коррозии наблюдается при работе гальванопары в среде, содержащей кислород.

В настоящее время в соответствии с технологическими регламентами по эксплуатации организовано систематическое проведение данных работ на нефтепроводах общей протяженностью более 1500 км, что составляет 10% от действующего парка нефтепроводов компании (рис. 11). Отличительной особенностью использования этой технологии является организация очистки промысловых нефтепроводов малого диаметра, включая и нефтепроводы внутрипромыслового сбора нефти, с использованием малогабаритных камер пуска-приема полиуретановых шаров (рис. 12). Сегодня все НГДУ обеспечены такими очистными устройствами и приборами контроля для слежения за продвижением шаров в трубопроводе. Проектирование обустройства и дообустройства месторождений также ведется с включением мероприятий по внутритрубной очистке промысловых трубопроводов.

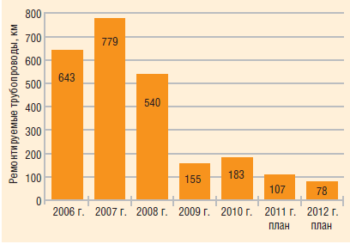

Еще одно эффективное мероприятие по повышению надежности трубопроводной системы — это капремонт с использованием труб в коррозионно-стойком исполнении. В последние годы доля использования коррозионно-стойких труб при капремонте трубопроводов составляет около 95%. Более 90% объема капремонтов трубопроводов обоснованно результатами технического освидетельствования. На данный момент доля капремонтов трубопроводов в общей структуре ремонтов объектов наземной инфраструктуры компании достаточно высока (рис. 13, 14).

АНТИКОРРОЗИОННАЯ ЗАЩИТА ТРУБОПРОВОДОВ

Еще одно важное направление работы по повышению надежности трубопроводных систем — это поиск эффективных мер по нейтрализации вредного влияния коррозионно-активных сред (перекачиваемая среда, а также почвы и грунты, находящиеся в прямом контакте с внутренней и наружной поверхностями трубопроводов). Сегодня в Компании внедряются как пассивные, так и активные методы антикоррозионной защиты.

К активным методам относятся, в частности, мероприятия по ингибиторной защите трубопроводов (например, закачка ингибиторов в пласт). В системе нефтесбора ингибиторной защитой у нас охвачено более 90% труб, в системе ППД — 83%.

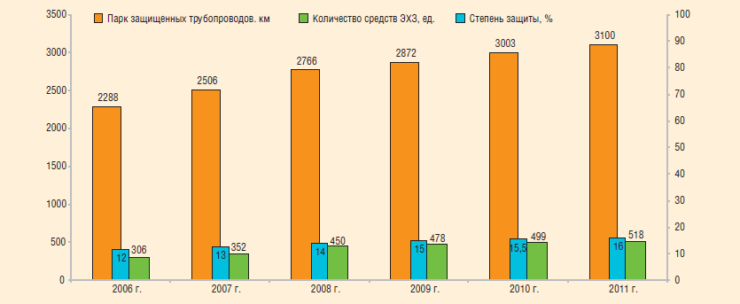

Пассивная защита представлена системой электрохимзащиты (ЭХЗ) трубопроводов. В «Башнефти» эксплуатируется около 500 станций катодной защиты линейной части промысловых трубопроводов, которые обеспечивают защиту более 3 тыс. км стальных, полимерных и футерованных труб (16% действующего парка) (рис. 15).

К пассивным методам защиты относятся также такие мероприятия, как осуществление постоянного надзора за соблюдением требований действующей нормативно-технической документации при строительстве и капитальном ремонте трубопроводов, организация обучающих семинаров для специалистов компании, а также проведение регулярных выездных проверок деятельности наших подрядных организаций.

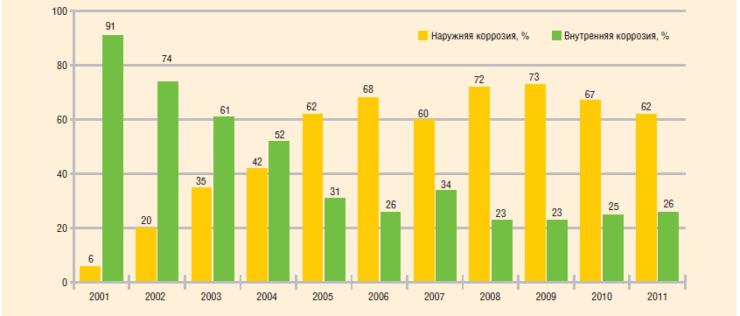

Здесь стоит отметить, что внедрение обозначенных мероприятий по защите от коррозии привело к изменению структуры отказов трубопроводов нашей компании. Сегодня большая часть отказов (62%) происходит по причине наружной коррозии, тогда как еще в начале 2000-х годов на нее приходилось всего 6%. На внутреннюю коррозию при этом приходилось до 90% отказов (рис. 16, 17).

ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ПРОГРАММЫ ПО АНТИКОРРОЗИОННОЙ ЗАЩИТЕ

Одной из основных задач на ближайшую перспективу остается увеличение парка трубопроводов с регулярной очисткой внутренней полости. Перспективы этого направления связаны с внедрением малогабаритных, легкомонтируемых камер пуска-приема с использованием полиуретановых шаров различной твердости. С помощью этой технологии будет вестись очистка нефтевыкидных линий, водоводов и газопроводов.

Также необходимо продолжить работы по поиску эффективных наружных и внутренних покрытий труб. В части наружных покрытий это связано с использованием мягких адгезивов, для изоляции внутренней поверхности труб — с использованием полимерных и металлизационных защитных покрытий. Перспективы повышения качества порошковых покрытий деталей трубопроводов связаны с отказом от пневматического метода нанесения и переходом на трибостатическое напыление на горячую поверхность для гарантированного прокрашивания всех труднодоступных участков детали. Технология нанесения заряженной порошковой краски должна обеспечивать высокую эффективность осаждения порошка на изделии, требуемую толщину и равномерность слоя по всей поверхности.

Кроме того, планируется продолжить финансирование капитальных ремонтов трубопроводов. При этом необходимо максимально (95–99% от объемов) использовать трубы в коррозионно-стойком исполнении.Использование результатов технической диагностики в свою очередь должно обеспечить адресный подход к выбору объектов для капитального ремонта.

Перспективным является также нанесение внутреннего протиивокоррозионного защитного покрытия на все нефтепромысловое оборудование, участвующее в транспорте продукции скважин.

Резервом повышения надежности остается усиление входного контроля закупаемой трубной продукции, деталей и материалов, входного контроля по всем точкам перемещения труб, деталей и материалов.

Необходимо продолжить работы по методологическому обеспечению вопросов надежности трубопроводов применительно к условиям эксплуатации объектов компании.

Перспективы повышения надежности промысловых трубопроводов связаны в том числе с использованием электросварных прямошовных труб из стали марки Ст. 20 (ГОСТ 10705-80, 20295-85 и Р52079-2003) с внутренним полимерным покрытием. Электросварные трубы, изготовленные по дополнительным техническим требованиям, не уступают по механическим характеристикам трубам, изготовленным по ГОСТ 8732 и даже имеют ряд преимуществ: на внутренней поверхности труб отсутствуют плены, трещины, рванины, закаты, волосовины, раковины, надрывы, вмятины, что особенно важно при нанесении внутреннего полимерного покрытия. У нас в компании разработаны собственные технические требования на стальные электросварные прямошовные трубы для нанесения внутреннего полимерного покрытия. Данные технические требования ужесточают требования действующих ГОСТ. В частности, внутренний грат сварного шва должен быть удален. Следы грата должны быть в диапазоне 0–0,1мм.

Наконец, стоит отметить, что в настоящее время АНК «Башнефть» является официальным членом подкомитета ПК-2 «Добыча сырой нефти» ТК-23 — технического комитета по стандартизации в области техники и технологии добычи и переработки нефти и газа. В задачи подкомитета входит организация разработки и экспертизы проектов национальных, межгосударственных и международных стандартов в закрыепленной области деятельности, анализ национальных стандартов на предмет их обновления и дальнейшего использования. По поручению руководства ТК-23 в 2008 году наша компания выполнила техническую экспертизу разработанного РГУ нефти и газа им. И.М. Губкина проекта национального стандарта «Система сбора и подготовки нефти в нефтегазодобывающих организациях». По предложению разработчиков, часть стандарта организации «Эксплуатации промысловых трубопроводов ОАО «АНК «Башнефть» , касающаяся вопросов проектирования, строительства и эксплуатации промысловых трубопроводов, включена в разрабатываемый национальный стандарт.

Сегодня необходимо продолжить и эту работу с целью обеспечения интересов компании в области разработки технологических регламентов, национальных стандартов и других важных нормативных документов в рамках всей нефтедобывающей отрасли России.

С целью повышения надежности эксплуатации промысловых трубопроводов и снижения отказов по причине наружной коррозии необходимо увеличивать и процент охвата трубопроводов средствами электрохимической защиты, особенно в районах с высоким удельным электрическим сопротивлением грунтов и влиянием блуждающих токов. Для этого необходимо продолжить работу по коррозионным исследованиям грунтов в местах прохождения трубопроводов, на основе которых будет осуществлено дальнейшее планирование строительства средств ЭХЗ, что напрямую зависит от объемов финансирования данного направления. Внедрение средств ЭХЗ позволит в 1,5–2 раза увеличить срок службы трубопроводов.

Также непрерывно должен вестись мониторинг системы промысловых трубопроводов. Это, в частности, расширение области применения системы ЭХЗ, повышение качества и усиление контроля наружной изоляции трубопроводов, усиление надзора за соблюдением требований нормативно-технических документов в области строительства и эксплуатации промысловых трубопроводов. Результатом этих работ должна стать оптимизация действующего парка промысловых трубопроводов и, как следствие, снижение издержек компании на его содержание и эксплуатацию.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

2002–2004 годах? Ведь это как раз то время, когда многие предприятия активно внедряли мероприятия по организации заводского нанесения изоляционных покрытий. И эти мероприятия были достаточно эффективными.

могут составить в среднем 120–130 тыс. руб. на километр трубопровода.

Для отправки комментария вам необходимо авторизоваться.