Кратное снижение сроков строительства скважин как результат совместной работы специалистов ОАО «ВЧНГ» и компании Smith в области оптимизации выбора долот и параметров бурения

В последние пять лет объемы бурения в Восточной Сибири постоянно увеличиваются. В отличие от Западной Сибири, разрез здесь представлен очень древними породами (Кембрийские отложения начинаются с глубины 25 метров), что обуславливает во многом их высокую прочность. В связи с этим в регионе предъявляются повышенные требования к буровым долотам, от характеристик которых во многом зависит время строительства скважин. Одним из первых месторождений, где началось широкомасштабное эксплуатационное бурение в Восточной Сибири, стало Верхнечонское нефтегазоконденсатное месторождение, и именно на его примере мы хотели бы рассказать о развитии гаммы буровых долот компании Smith Bits.

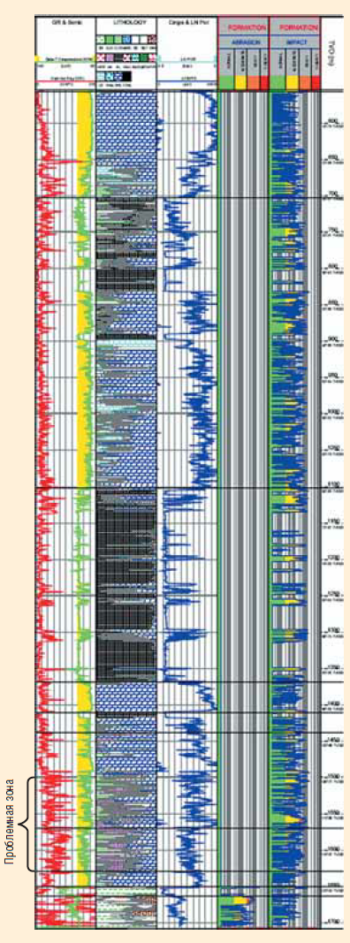

Эксплуатационное бурение на Верхнечонском НГКМ (ВЧНГКМ) началось в 2006 году и сразу же перед специалистами ОАО «Верхнечонскнефтегаз» (ВЧНГ) встал вопрос о необходимости снижения времени бурения и повышения механической скорости проходки. Литологический разрез в случае ВЧНГКМ

представлен в основном карбонатными и солевыми отложениями (рис. 1 и рис. 4). При этом, с точки зрения буровых долот, наибольшие проблемы вызывали именно твердые карбонатные породы, при бурении которых стойкость шарошечных долот в нижних интервалах составляла менее 100 м, а средняя механическая скорость была ниже 2 м/ч. В среднем же показатели механической скорости бурения по скважине составляли порядка 3–5 м/ч, а проходки на долото — порядка 300 м. Первоначальный выбор был сделан в пользу шарошечных долот как наиболее универсальных и дешевых. В связи с этим процесс оптимизации во многом начался именно с подбора гаммы шарошечных долот.

ОСОБЕННОСТИ ПРОЕКТА

Сразу необходимо отметить ряд положительных моментов, выгодно отличавших данный проект от множества других. Во-первых, это наличие прямого контракта между компанией-оператором и компанией-производителем буровых долот, что позволило максимально учитывать интересы обеих сторон. Ключевым моментом стала также готовность компании-оператора компенсировать дополнительные затраты компании-производителя долот, связанные с использованием более дорогих технологий в случае, если они приведут к сокращению времени бурения и, как следствие, финансовых затрат на бурение.Во-вторых, — готовность менеджмента ВЧНГ взять на себя значительную часть риска при тестировании новых технологий.

В-третьих, — решение специалистов ВЧНГ об использовании в проекте стандартных западных размеров долот (444,5, 311,2 и 215,9 мм) в отличие от применяемых только в России размеров (393,7 мм, 295,3 и 219,1 мм), что открыло дорогу к намного более широкой гамме долот, используемых по всему миру и подвергающихся постоянной модернизации.

В-четвертых, это привлечение передовых сервисных компаний с мировым именем, обладающих огромным потенциалом, высоким уровнем подготовки специалистов и культуры производства: это и буровые подрядчики, обладающие парком современных буровых станков с значительным запасом гидравлической мощности, готовые обеспечить буровую достаточным количеством ТБТ и УБТ, и подрядчики по наклонно-направленному сервису, обладающие надежными забойными двигателями, не имеющие проблем с телеметрией, и подрядчики по буровым растворам, обеспечивающие высокое качество раствора и отсутствие проблем с проводкой ствола скважины.

ПОВЫШЕНИЕ СТОЙКОСТИ ШАРОШЕЧНЫХ ДОЛОТ

Первой задачей, которую необходимо было решить, стало повышение стойкости шарошечных долот. Вследствие того, что разрез представлен в основном карбонатными породами, обладающими высокими прочностными свойствами, но не являющимися абразивными, основной причиной выхода долот из строя был износ вооружения, а именно: скол карбидо-вольфрамовых вставок.

Компания Smith для решения этой проблемы предложила специальную серию долот Shamal, разработанную для бурения карбонатных пород на Ближнем Востоке. Отличительной чертой долот данной серии является специальная форма зуба и сверхударопрочные сортаменты карбида вольфрама, запатентованные компанией Smith.

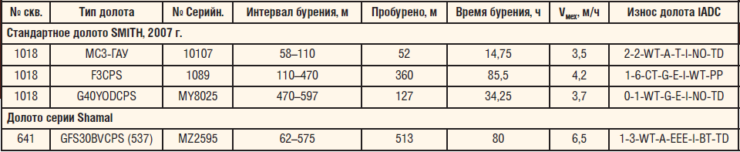

Уже первые испытания долот данной серии показали правильность выбранного направления развития. При помощи 311,2 — мм долота 513-м интервал был пройден за один рейс, при этом износ вооружения не превышал 30%, тогда как на предыдущих долотах он доходил до 90% (рис. 2). При этом время бурения интервала сократилось почти в два раза: со 143 до 80 ч (табл. 1).

При наличии запаса стойкости вооружения, следующим шагом в процессе сокращения сроков строительства скважины стало увеличение нагрузки на долото. При всей кажущейся простоте и очевидности данной меры на деле увеличение нагрузки свыше 22 т, требующей увеличения общего веса УБТ в КНБК, практически не практикуется в России. В связи с этим полученный результат был очень показателен.

Первый же кратковременный тест увеличения нагрузки показал мгновенное повышение скорости на 50%. После этого бурение с повышенной нагрузкой было введено в стандартную практику и, как результат, среднюю скорость удалось повысить до 9 м/ч, при этом износ долот не увеличился и остался на уровне 30%.

ВНЕДРЕНИЕ ДОЛОТ PDC

Параллельно обсуждалась возможность применения долот PDC, особенно в наиболее протяженной секции 215,9 мм под эксплуатационную колонну (рис. 3). Сама идея использования долот PDC как более эффективного инструмента для разрушения пород с самого начала лежала на поверхности. Камнем преткновения, останавливающим начало их испытания, была очень высокая прочность пород, выявленная при обработке геофизических данных с помощью программы DBOS (30–35 тыс. футов/кв. дюйм) (рис. 4), такая прочность пород еще 5 лет назад считалась недоступной для PDC долот. Однако новые технологии в области производства резцов и конструирования долот позволили значительно расширить диапазон работы долот. И новый менеджмент, пришедший на проект ВЧНГ в 2007 году, во главе с Георгием Давидовичем

Садецким и Станиславом Аркадьевичем Олимпиевым сразу оценил потенциальные преимущества долот PDC и, взвесив все риски, принял решение о начале тестирования.

Первое же испытание показало, что ставка на PDC была сделана правильно. Одним рейсом удалось пройти более 700 м со скоростью 5 м/ч, что вдвое превышало аналогичные показатели по шарошечным долотам.

Следующим шагом стало использование программы динамического моделирования IDEAS для оптимизации выбора долот. Данная программа позволяет определить возможности каждой конструкции долота посредством динамического моделирования, учитывающего механические характеристики пород, бурильную колонну, систему привода, КНБК и общее влияние системы на поведение долота. На выходе программа выдает уровень вибрации, механическую скорость и распределение нагрузки на элементы вооружения долота каждого типа, для конкретных пород, режимов бурения и КНБК.

Процесс моделирования в системе IDEAS начинается с лабораторных испытаний взаимодействия резцов с исследуемой породой. Ввиду отсутствия образцов породы разреза Верхнечонского месторождения мы воспользовались данными, полученными при обработке показателей акустического и гамма-каротажей, для определения свойств горных пород. Результаты исследований показали, что прочность карбонатных пород слагающих большую часть разреза составляет 20–35 тыс. футов/кв. дюйм (рис. 4). Наиболее близким аналогом имеющимся в библиотеке пород Smith Bits является известняк Utah Lake Limestone (20–30 футов/кв. дюйм).

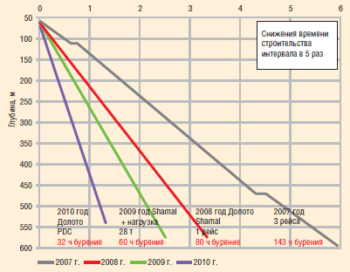

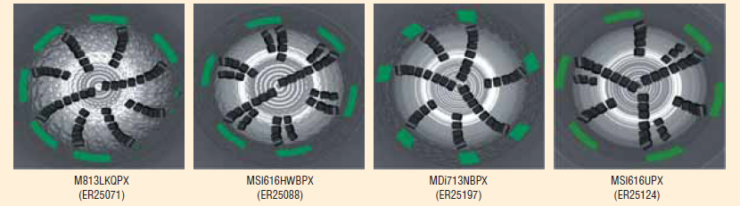

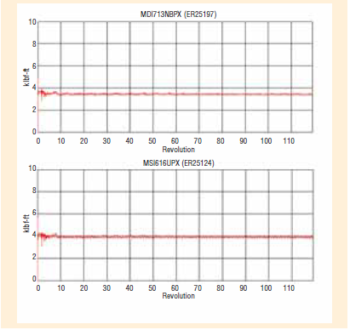

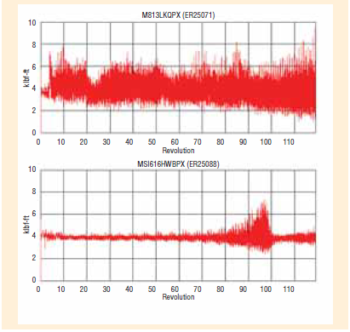

Для начала мы отобрали 8 типов долот с 6–8 лопастями и размером резцов 13–16 мм. При предложенных параметрах бурения (нагрузка — девять тонн, скорость вращения — 180 об/мин) все модели долот показали чрезмерный уровень пиковых вибраций. При этом на общем фоне выделились три модели долота, показавшие наиболее низкий уровень вибраций, и именно они были выбраны для новой серии исследований с использованием программы IDEAS (плюс одно долото, испытанное на месторождении). Кроме этого, был расширен диапазон параметров (нагрузка — от 7 до 13 т, обороты — 150–180 об/мин).

В ходе новой серии исследований модели двух долот MSi616UPX (6 лопастей, резцы 16 мм) и MDi713NPX (7 лопастей, резцы 13 мм) показали практически полное отсутсвие вибраций при нагрузке 11 тонн и выше.

При этом исходный тип долота MDi813LKPX даже при данных параметрах бурения не показывал улучшения динамических показателей (рис. 5).

После завершения всех исследований долото MSi616UPX успешно прошло испытание на месторождении, где показало рекордные мгновенные скорости бурения (до 40 м/ч в известняках и 80 м/ч в солях) и в 3–4 раза превзошел показатели первого долота (рис. 6).

Впрочем, несмотря на кратное повышение механической скорости и значительное сокращение времени бурения, сразу стала очевидна следующая задача: прохождение всего интервала за один рейс. Не взирая на впечатляющие показатели бурения в верхней части разреза, каждый раз долота не доходили до проектного горизонта и выходили из строя в одном и том же участке разреза, а именно — в среднемотской свите.

Движение в направлении применения долот с более тяжелым вооружением (большим количеством лопастей и меньшим размером резцов) не принесло успеха. Были проведены испытания целого ряда более износостойких долот с 7–8 лопастями и 13-м резцами, но получить достаточное увеличение стойкости так и не смогли: долото никак не могло пройти целиком всю секцию.

Каждый раз наблюдалась одна и та же картина: происходило плавное снижение скорости на протяжении 100–150 м, а при достижении определенного значения принималось решение о подъеме.

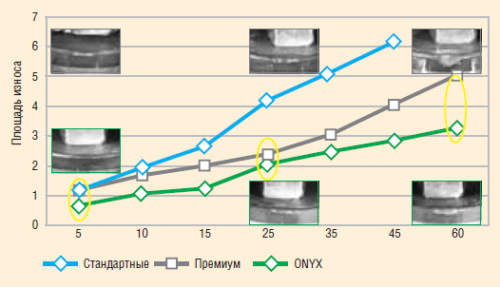

Проблему решили при помощи повышения износостойкости резцов. Именно в это время вышло новоепоколение резцов ONYX, отличительной чертой которых является повышенная устойчивость к термическому разрушению, ведь именно температура, возникающая под действием сил трения на границе контакта резца с породой в основном приводит к разрушению PDC-резцов. Резцы ONYX в несколько раз превосходили по этому показателю лучшие резцы прошлого поколения (рис. 7, рис. 8). Достичь подобной термостабильности удалось благодаря запатентованному компанией Smith Bits двухступенчатому процессу производства резцов.

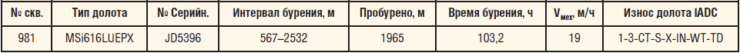

Первые же полевые испытания долот с резцам типа ONYX в условиях Верхнечонского месторождения показали правильность выбранного решения и повышение показателей стойкости долот. Несмотря на то, что нам так не удалось достичь забоя за один рейс, показатели средней скорости выросли в полтора раза при одновременном увеличении проходки. Однако уже следующее поколение резцов ONYX позволило нам пройти интервал за один рейс со скоростью 19 м/ч (табл. 3).

Тем не менее, добиться стабильного прохождения всего интервала с ВЗД по-прежнему не удавалось.

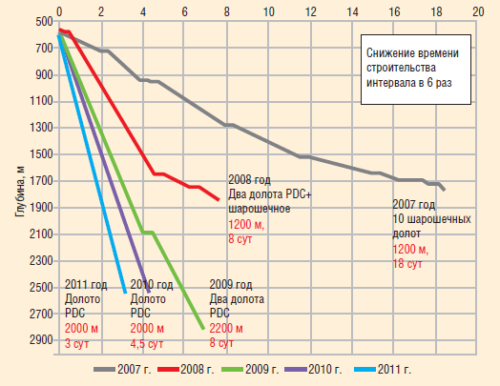

Эта задача была решена с внедрением роторноуправляемых систем PowerDrive Vortex компании Schlumberger, наряду со многими преимуществами, полученными с ее применением также удалось снизить вибрации на долоте и его износ, и как результат повысить среднюю механическую скорость на 30% и исключить время, необходимое на ориентирование КНБК (рис. 9). Таким образом, на сегодняшний день наиболее эффективным в секции 215,9 мм является использование PDC-долот, созданных при помощи системы IDEAS, оснащенных последним поколением резцов ONYX в совокупности с системой PowerDrive Vortex, что позволило сократить время механического бурения интервала порядка 2 тыс. м почти до 75 ч. А это в пересчете на одну тысячу метров практически в 10 раз быстрее, чем в 2007 году (снижение с 18-ти суток до 2-х, рис. 9).

ВЫВОДЫ

Полученные результаты являются ярким примером того, как прогресс в области подбора долот и режимов бурения привел к многократному снижению времени бурения и как следствия сроков строительства скважин. Все это было достигнуто благодаря слаженной работе всех компаний оказывающих сервисные услуги и команды специалистов ОАО «ВЧНГ», а также их постоянному стремлению к прогрессу. Вместе с тем, работа по дальнейшему совершенствованию не останавливается ни на минуту и можно быть уверенным, что скоро нас ждет покорение новых рубежей скорости и еще большее сокращение времени бурения.

Для отправки комментария вам необходимо авторизоваться.