Качество строительства скважин как залог снижения обводненности продукции

Качество крепления скважин зависит от целого ряда факторов. В первую очередь – от применяемых при цементировании тампонажных составов и материалов. Не менее важную роль, впрочем, играет и состав технологического комплекса, используемого при выполнении тампонажных работ.

В настоящее время для улучшения качества крепления скважин на объектах ПАО «Татнефть» применяются самые разные технологии. В их числе – водонабухающие пакеры отечественного производства, технологии расхаживания / вращения ЭК при цементировании, цементирование с применением двух пробок, устройство манжетного цементирования (УМЦ). В предлагаемой статье представлен обзор этих и других технических решений, а также рассмотрен накопленный опыт их практического применения в НГДУ Компании.

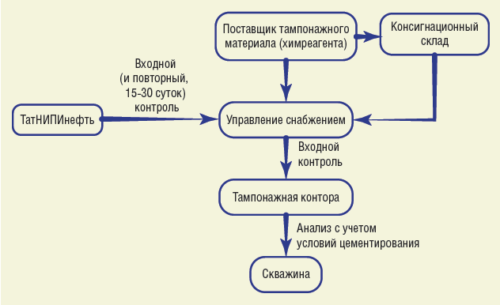

Как известно, большое влияние на качество крепления скважины оказывают применяемые при цементировании тампонажные составы и материалы. На рис. 1 показана принципиальная схема входного контроля поступающих тампонажных материалов и реагентов в ПАО «Татнефть». При осуществлении входного контроля специалисты нашей лаборатории применяют широкий спектр технологического оборудования как стандартного (пресс на изгиб, сжатие, водоотделение, ареометр и др.), так и уникального. К числу последних относятся автоматический консистометр высокого давления и температуры, прибор для определения проницаемости цементных образцов, анализатор миграции жидкости (газа) через цементный раствор, прибор для определения водоотдачи раствора в динамических условиях, ультразвуковой анализатор цемента, а также камера для выдержки раствора в условиях высокого давления и высокой температуры (рис. 2). Данный технологический комплекс позволяет моделировать процессы цементирования и формирования тампонажного камня с учетом различных скважинных условий.

К примеру, с помощью ультразвукового анализатора цемента можно определить оптимальную прочность цементного камня в зависимости от его рецептуры с целью расчета оптимального времени ожидания затвердевания цемента (ОЗЦ) перед разбуриванием. Если разбуривать цементный камень, когда он только начинает набирать прочность, возникает риск повреждения его качественной структуры, в результате чего состав уже не сможет достигнуть необходимого значения прочности. Благодаря использованию добавок к тампонажному цементу – ускорителей или замедлителей схватывания, пластификаторов, понизителей водоотдачи и пр. – мы можем определить необходимую прочность цемента, при которой механическое воздействие на тампонажный цемент оказано не будет.

Прочность цементного камня с учетом скважинных условий, температуры и давления, которыми характеризуется тот или иной интервал, также моделируется с помощью прибора-анализатора. После этого можно разбурить данный цементный мост (или цементный стакан) и тем самым минимизировать отрицательные воздействия на цементный камень, который предотвращает обводнение скважин.

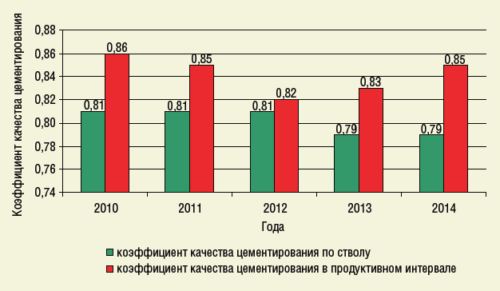

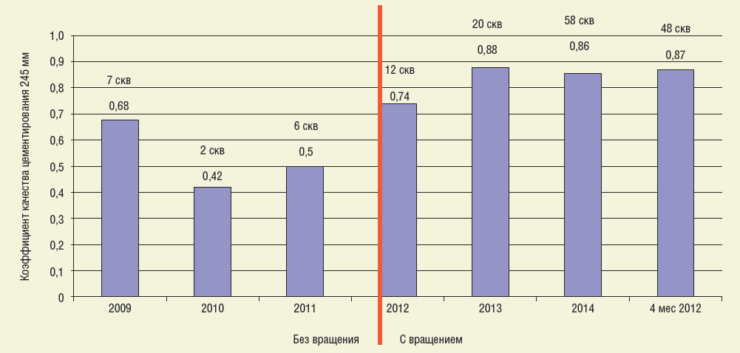

В свою очередь, анализатор миграции жидкости (газа) через цементный раствор применим при разработке рецептур для предотвращения газопроявлений. Помимо осуществления входного контроля тампонажного цемента и материалов, поступающих в ПАО «Татнефть», мы также выполняем анализ качества крепления скважин. На рис. 3 представлена динамика качества цементирования ЭК за 2010-2014 годы. Как правило, в каждой нефтяной компании используются собственные методики для определения качества крепления ЭК. Есть четыре градации сцепления цемента, исходя из которых по соответствующим формулам определяется коэффициент качества цементирования. В ПАО «Татнефть» минимально допустимое значение данного коэффициента составляет 0,65, удовлетворительными считаются значения от 0,8 и выше.

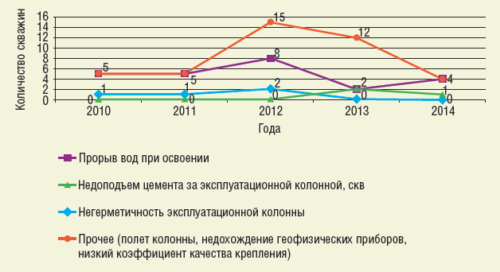

Анализируя динамику качества цементирования, мы можем принимать обоснованные решения в части изменений тампонажных материалов, добавок, технологий, технических средств и оборудования, применяемого при цементировании скважины, что позволит строить скважины качественно и надежно и предотвращать преждевременное обводнение продукции. Далее на рис. 4 приведена динамика случаев недостижения запланированных результатов при строительстве скважин. Видно, что в 2012 году число отказов составило порядка 7% от общего количества скважин, а в 2014 году – всего 1,5%. При анализе динамики отказов учитываются случаи прорыва при освоении, недоподъема цемента из эксплуатационной колонны, негерметичность ЭК и другие факторы («полет» колонны, недохождение геофизических приборов, низкий коэффициент качества крепления).

ТАМПОНАЖНАЯ ТЕХНИКА И МАТЕРИАЛЫ

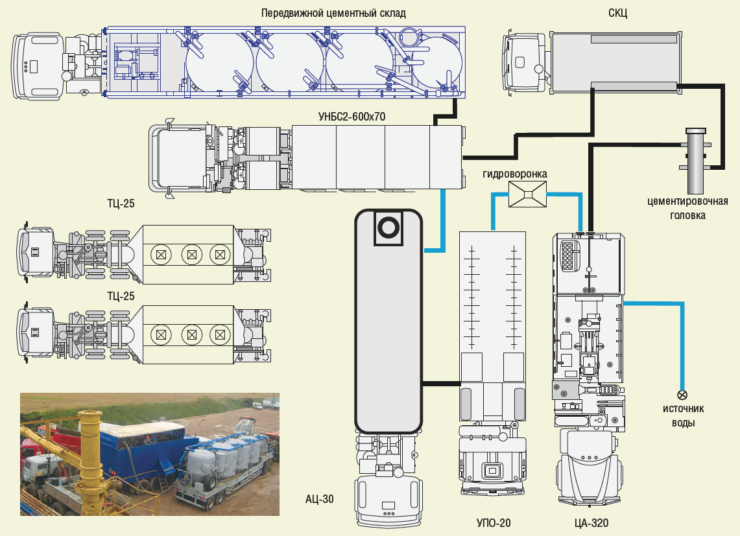

Безусловно, качественное крепление невозможно без использования современной тампонажной техники. Два года назад объединением ПАО «Татнефть» был закуплен цементировочный комплекс отечественного производства, включающий в себя пять единиц техники (рис. 5), в том числе двухнасосные цементировочные агрегаты производительностью 20-30 л/с (против стандартных 7-8 л/с), передвижной цементный склад объемом 40 т, емкости для воды и др. В настоящее время комплекс успешно используется при проведении тампонажных работ более чем на 200 скважинах компании. В результате внедрения данного оборудования удалось повысить качество крепления скважин при двукратном сокращении времени цементирования за счет ускорения процесса замещения бурового раствора тампонажным.

Не менее важной составляющей процесса крепления скважин также остается использование различных реагентов для цементирования, включая понизитель водоотдачи, абразивный и моющий буферы и вязкоупругие составы (ВУС).

Понизитель водоотдачи обеспечивает снижение водоотдачи базового тампонажного раствора, улучшение реологических характеристик раствора и прочностных характеристик цементного камня (улучшение качества крепи в интервале продуктивных пластов).

Абразивный буфер – это цементный раствор с эрозионными свойствами на основе цемента и кварцевого песка, применяемый для вымывания застойных зон бурового раствора. Моющим буфером называют буферный раствор на основе воды и химреагентов моющего типа, растворяющих глинистую корку в процессе цементирования.

Наконец, ВУС как буферная жидкость представляет собой водный раствор порошкообразного буфера с добавлением пеногасителя, утяжелителя и красителя («маркер»). Применение вязкоупругих составов актуально для скважин с горизонтальным окончанием при наличии проблемы очистки горизонтального ствола скважины.

ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР С ДОБАВЛЕНИЕМ ПЕНОСТЕКЛА

Отдельно хотелось бы остановиться на таком перспективном направлении работ, как применение облегченного тампонажного раствора с добавлением пеностекла (рис. 6). Испытания данного состава начались летом 2015 года.

Пеностекло – это высокопористый ячеистый материал в виде мелких гранул сферической или гексагональной формы, получаемый спеканием тонкоизмельченного стекла и пенообразователя. Применение тампонажного раствора с пеностеклом позволяет цементировать эксплуатационную колонну в одну ступень с подъемом цементного раствора до устья скважины. Плотность облегченного раствора варьирует в пределах 1250-1600 кг/м3. В результате обеспечивается снижение давления гидравлического столба цементного раствора на продуктивный пласт и улучшение качества крепления скважин при достижении нормативных показателей

ВОДОНАБУХАЮЩИЕ ПАКЕРЫ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

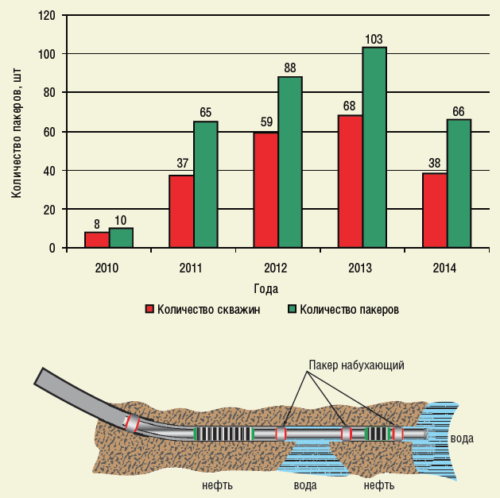

В рамках реализации программы импортозамещения специалисты ПАО «Татнефть» совместно с АО «КВАРТ» (г. Казань) разработали специальный водонабухающий пакер, не уступающий по своим техническим характеристикам импортным аналогам при стоимости, в три раза меньшей, чем у зарубежных производителей (рис. 7).

Водонабухающие низкотемпературные пакеры предназначены для разделения ствола скважины на участки. На сегодняшний день 14 единиц оборудования успешно применяются в восьми скважинах компании.

ТЕХНОЛОГИИ ДЛЯ УЛУЧШЕНИЯ КАЧЕСТВА КРЕПЛЕНИЯ СКВАЖИН

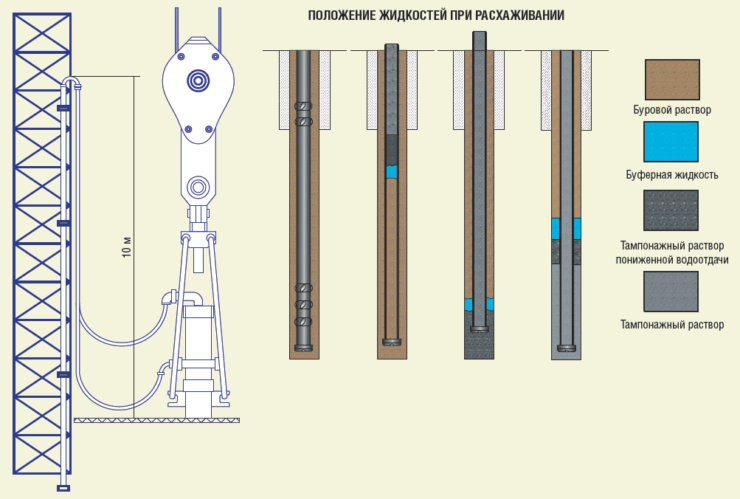

Среди других технологий, позволяющих повысить качество крепления скважин, применяемых в ПАО «Татнефть», следует отметить расхаживание эксплуатационных колонн при цементировании (рис. 8). Решение о внедрении данного метода принималось на основании как отечественного, так и зарубежного опыта. Принцип технологии заключается в улучшении качества разобщения пластов путем повышения степени замещения бурового раствора тампонажным, а также разрушения защемленных пачек бурового раствора. Основной плюс данной технологии – это минимальные затраты на внедрение. Тем не менее широкого применения она не получила в связи с недостижением ожидаемых результатов.

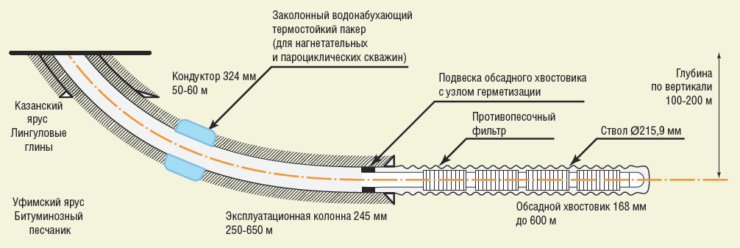

В этой связи на Ашальчинском месторождении сверхвязкой нефти (СВН) ПАО «Татнефть» была внедрена другая технология – вращение 245-мм эксплуатационных колонн при цементировании (рис. 9). Суть ее сводится к следующему: во время закачивания буферной жидкости и цементного раствора ЭК вращается с частотой 10-15 об/мин с моментом, не превышающим оптимального момента свинчивания резьбового соединения обсадных труб: Tenaris Blue – 18,8 кН-м; ТМК QX – 11,8 кН-м; TMK PF – 21,5 кН-м.

При этом общее число оборотов колонны при спуске и цементировании не должно превышать 5000. Результат внедрения технологии представлен на рис. 10. Как видно, с течением времени коэффициент качества крепления улучшился и достиг величины 0,87. В целом динамика положительная, несмотря на наличие определенных трудностей.

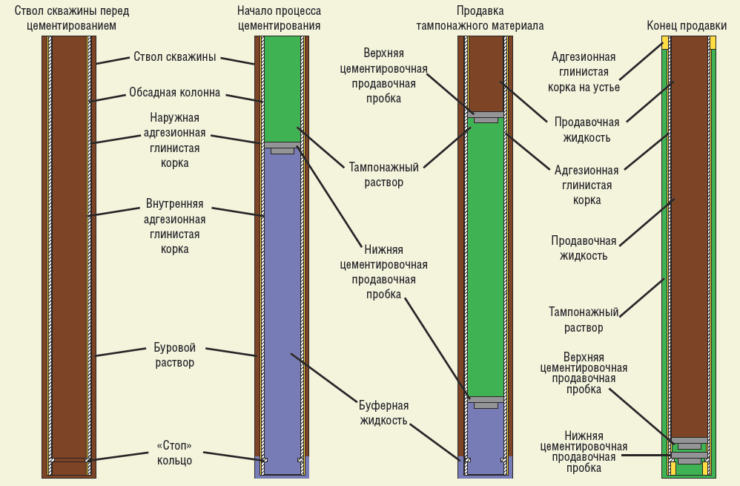

Еще одна технология – это цементирование с применением двух пробок, суть которого заключается в том, что при спуске обсадной колонны и последующей промывке скважины на внутренней стенке обсадной колонны формируется адгезионная корка (рис. 11). Цементировочная пробка перекрывает внутреннюю поверхность всей обсадной колонны, в результате чего при спуске образовавшаяся корка попадает в нижний интервал, где находится продуктивный горизонт. Например, в ходе проведения ОПИ при толщине корки 6 мм объем закачки цементного раствора составил порядка четырех кубометров. Нижняя пробка закачивается либо перед, либо после буферного раствора и оборудована диафрагмой. После посадки нижней пробки на стоп-кольцо диафрагма рвется при давлении 20-30 атмосфер. Таким образом, вся глинистая корка внутри эксплуатационной колонны выходит на устье скважины.

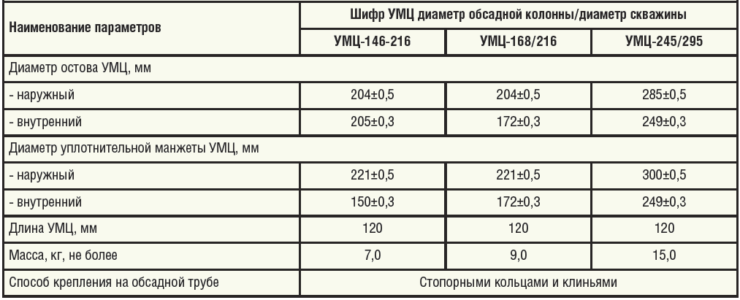

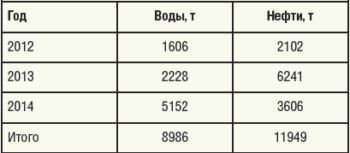

Мы также используем устройство манжетного цементирования (УМЦ) с резиновыми и водонабухающими манжетами (рис. 12, табл. 1). Принцип действия устройства основан на сегментационном уплотнении тампонажного цемента, который, проходя через ЭК, раскрывает манжеты и создает более плотный тампонажный пояс в необходимом интервале. Манжеты устанавливаются выше и ниже продуктивного горизонта. Тем самым создается крепь тампонажного цемента, который характеризуется высокой прочностью и ранним загустеванием.

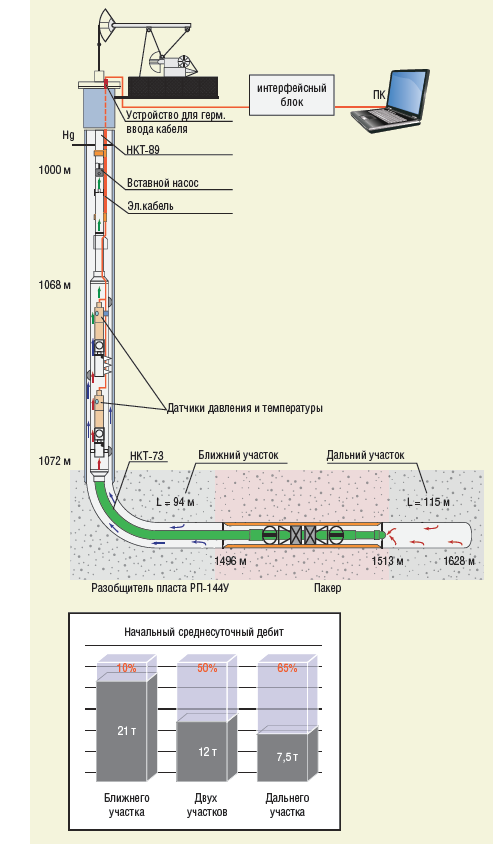

В заключение рассмотрим опыт интеллектуального заканчивания скважины №41052Г НГДУ «Джалильнефть» с использованием электроуправляемых клапанов (рис. 13).

Это оборудование, предназначенное для селективной изоляции участков горизонтального ствола. Применение технологии позволяет производить отбор жидкости из разных участков ГС и отключать высокообводненный интервал без остановки добычи нефти. При этом также осуществляется постоянный мониторинг призабойной зоны каждого из участков.

В процессе использования технологии была определена динамика одновременной работы двух участков. Один клапанный узел работает на дальний участок, другой – на ближний. Таким образом, оба участка можно эксплуатировать одновременно. При работе двух участков дебит нефти составляет 12 т/сут, обводненность – 50%. При работе дальнего участка – 7,5 т/сут (65%), ближнего – 21 т/сут (10%). В целом применение управляемой с поверхности системы позволило увеличить дебит нефти почти в два раза и на 40% снизить обводненность продукции (табл. 2). Все переключения клапанов и смены интервалов отбора жидкости проводились без остановки скважины. Показатели работы скважины №41502Г указывают на очевидные преимущества использования данного оборудования по сравнению с традиционной технологией заканчивания.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

В битумных скважинах, где геостатическая температура (очень важный фактор) в интервале 100-200 м составляет примерно 12°С, мы используем тампонажный цемент «Актив» производства ООО «Цементные технологии» (г. Стерлитамак). При такой температуре необходимая прочность (3,45 МПа) достигается за 24 часа. Это же время прописано в наших нормативах, т.е. через 24 ч можно разбуривать цемент в этих эксплуатационных колоннах.

С использованием ускорителей эта же прочность достигается не за 24, а за 14 часов.

Для отправки комментария вам необходимо авторизоваться.