Проводка двухствольной скважины на Восточно- Таркосалинском месторождении

Новые задачи в области вскрытия пластов и оптимизации разработки месторождений сегодня все чаще предполагают строительство многоствольных скважин. Эта задача, уже ставшая вполне стандартной для зарубежных проектов, в том числе для строительства морских скважин на шельфе, требует разработки и использования целого комплекса технических средств. И, как правило, для этих целей используются технические комплексы зарубежного производства.

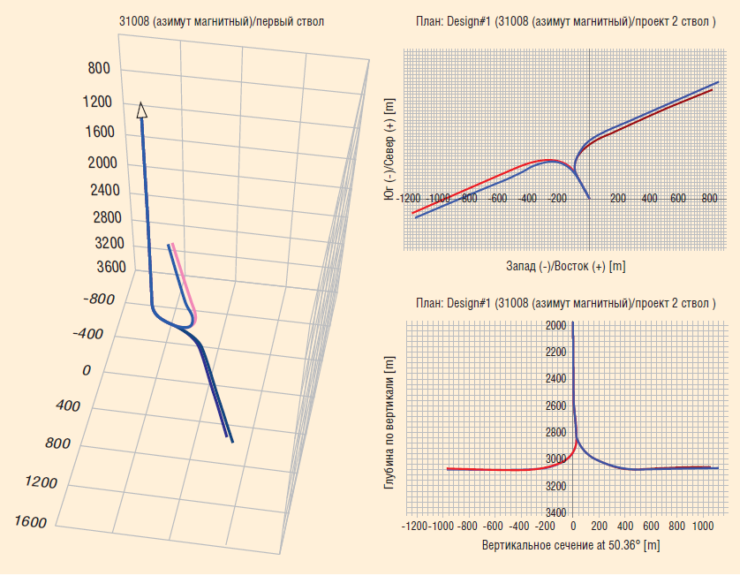

По заказу ООО «Нова энергетические услуги» компания «БУРИНТЕХ» разработала собственный комплекс оборудования для проводки двуствольной скважины № 31008 куста № 49 Восточно-Таркосалинского месторождения — от подготовки колонны до спуска селектора.Проект строительства горизонтальной двуствольной скважины № 31008 куста № 49 Восточно-Таркосалинского месторождения ООО «Нова энергетические услуги» предполагал проводку бокового ствола из основного с достаточно большим зенитным углом. На глубине 2800 м по стволу зенитный угол основного ствола должен был достигать 33°, а бокового — 36° пятьюдесятью метрами ниже (см. «Проектные данные по горизонтальной двуствольной скважине №31008 куст №49 Восточно-Таркосалинского месторождения»).

При этом система заканчивания скважины была рассчитана на эксплуатационную колонну диаметром 178 мм (см. «Схема конструкции двухствольной скважины № 31008 куста № 49 Восточно-Таркосалинского месторождения»).

ВЫРЕЗАНИЕ ОКНА

Для специалистов НПП «Буринтех» работы на площадке по проекту строительства двухствольной скважины начались с подготовки ствола скважины шаблонированием эксплуатационной колонны диаметром 178 мм и подбуриванием цементного моста перед спуском и установкой клина-отклонителя с КНБК.

Для этих задач были использованы оконный фрезер КФО-157 и два фрезера-райбера КФР-157. С использованием комплектов типа КФ вырезание «окна» осуществляется за два рейса.

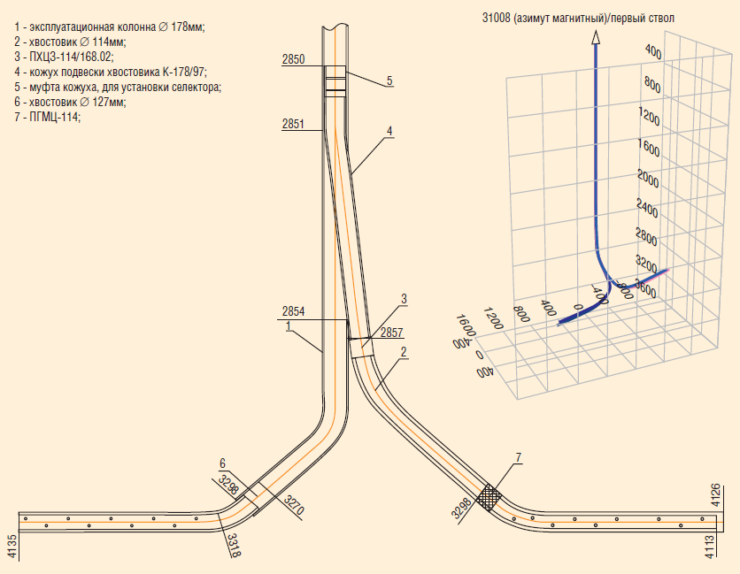

Комплекты типа КФ отличаются небольшой общей длиной, что актуально для скважин с высокой интенсивностью изменения параметров кривизны (см. «Комплект технических средств для вырезания окна в обсадных колоннах типа КФ»).

Спуск компоновки, подготовка ствола скважины с шаблонированием эксплуатационной колонны, подбуриванием цементного моста длинной 57 м перед спуском и установкой клина-отклонителя и подъем оборудования заняли 36 часов.

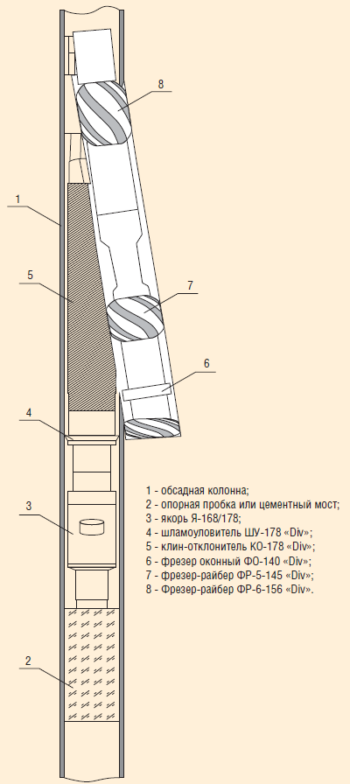

Следующим этапом стала установка клина-отклонителя и фрезерование «окна» системой Divergent178 (см. «Ориентированный спуск клина-отклонителя и фрезерование «окна» в обсадной колонне диаметром 178 мм»).

По завершении вырезания окна боковой ствол скважины с горизонтальным окончанием бурили долотом диаметром 152,9 мм. Интервал бокового ствола располагался на глубине 2854 — 4126 м по стволу, а его длина составила таким образом 1272 м. На бурение у подрядчика ушло 15 суток.

Новые гидравлические версии системы — Divergent Hydro исключают затраты времени на установку технологического цементного моста в зоне вырезания окна, ОЗЦ цементного моста и подбуривание цементного моста. Кроме того, исключается возможность преждевременного срабатывания якоря в процессе спуска.На сборку, спуск, ориентирование, установку клинаотклонителя и фрезерование «окна» системой Divergent-178 вместе с ее последующим подъемом потребовалось 34 часа. В том числе 8,5 часов ушло на фрезерование «окна» с углублением в породу на 7 м.

СПУСК ХВОСТОВИКА

Еще двое суток ушло на шаблонирование ствола скважины перед спуском хвостовика диаметром 114 мм с использованием КНБК в составе конусного фрезера типа ФКК2-152 и двух калибраторов-расширителей типа КРп-152-2СТ.

КНБК позволяет прорабатывать ствол скважины на горизонтальных участках и участках с высокой интенсивностью изменения параметров кривизны без опасения зарезки нового ствола и производить калибрование ствола скважины до номинального диаметра при движении как вниз, так и вверх, что существенно снижает время на проработку скважины.

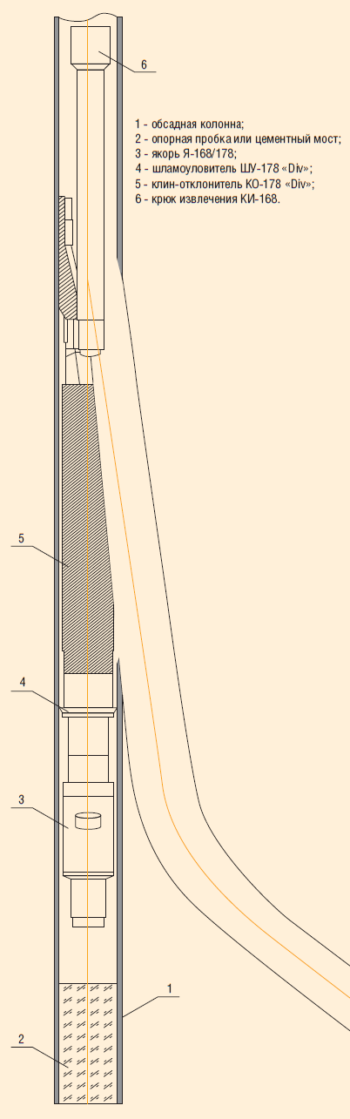

Клин-отклонитель извлекали при помощи крюка извлечения КИ-168, ясса ЯГБ-124 и УБТ-120 — 50 м (см. «Извлечение клина-отклонителя»). Операцию выполнили в течение суток. По завершении этой операции было проведено повторное шаблонирование ствола скважины перед спуском хвостовика диаметром 114 мм при помощи конусного фрезера ФКК2-152 и искривленной СБТ-89.

Клин-отклонитель извлекали при помощи крюка извлечения КИ-168, ясса ЯГБ-124 и УБТ-120 — 50 м (см. «Извлечение клина-отклонителя»). Операцию выполнили в течение суток. По завершении этой операции было проведено повторное шаблонирование ствола скважины перед спуском хвостовика диаметром 114 мм при помощи конусного фрезера ФКК2-152 и искривленной СБТ-89.

После опрессовки бурильного инструмента с использованием опрессовочного приспособления ПО-000 (бурильный инструмент СБТ-89 с резьбами НМз102) провели проверку прохождения в боковой ствол диаметром 114 мм хвостовика с КНБК в составе башмака БК-114, трех обсадных труб диаметром 114 мм с первой искривленной трубой и остальными СБТ диаметром 89 мм.

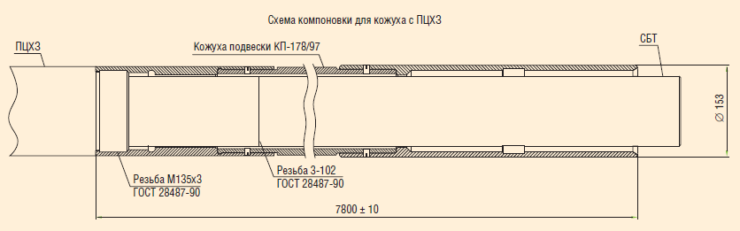

В комплект оснастки для спуска хвостовика диаметром 114 мм вошли: кожух подвески хвостовика К-178/97, подвеска хвостовика типа ПХЦЗ-114 (с пакером и якорем), пакер ПГМЦ-114 (над фильтровыми обсадными трубами диаметром 114 мм). Первая бурильная труба диаметром 114 с башмаком БК-114 была также искривленной (см. «Схема компоновки для спуска кожуха с ПХЦЗ»). Сам по себе спуск хвостовика занял 25 часов.

ЗАВЕРШЕНИЕ СТРОИТЕЛЬСТВА СКВАЖИНЫ

Для нормализация забоя в хвостовике диаметром 114 мм (разбуривание оснастки в ПГМЦ-114, заглушек в 114–миллиметровых фильтровых обсадных трубах) было решено применить КНБК в составе забойного фрезера ФЗ2-97СП, винтового двигателя Д-75 и СБТ диаметром 60 мм.

Конструкция фрезеров типа Ф32-СП эффективна как при разбуривании цементного камня, так и при фрезеровании технологической оснастки. Фрезеры легко восстанавливаются. В зависимости от степени износа можно заменить или отдельные резцы, или лопасти целиком.

Следующая задача состояла в обеспечении доступа в основной (материнский) ствол скважины. Работы включали в себя фрезерование «окна» в кожухе подвески хвостовика К-178/97 и разбуривание опорной пробки.

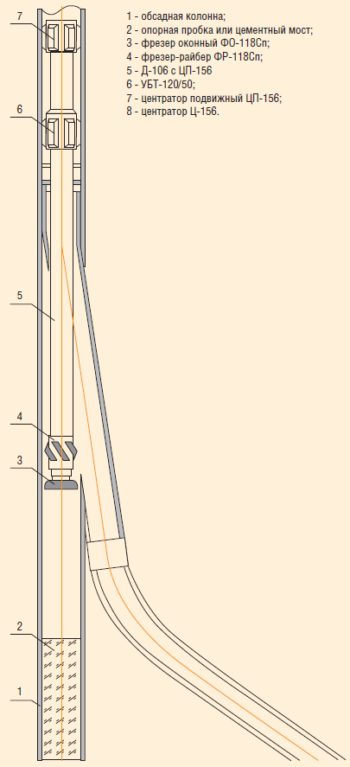

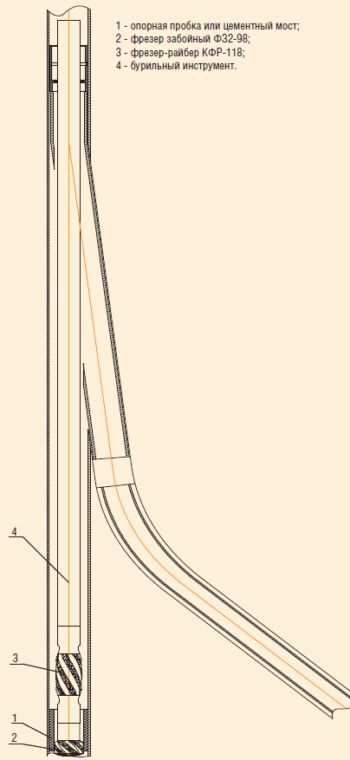

Комплект оборудования включал в себя набор фрезеров (ФО-118Сп, ФР-118, ФЗ2-97Сп, КФР-118), винтовой двигатель Д-106 с подвижным центратором, УБТ120 с подвижным центратором и центратор Ц-156 (см. «Фрезерование «окна» для прохождения в нижний ствол»). Затем была проведена нормализация забоя нижнего ствола (см. «Разбуривание опорной пробки, нормализация нижнего ствола»).

нижнего ствола

На сборку КНБК, спуск, фрезерование «окна» в кожухе подвески хвостовика и разбуривание опорной пробки для обеспечения доступа в материнский ствол вместе с подъемом компоновки потребовалось три рейса и 80 часов.

Работы завершились спуском цанговой воронки для селекционного попадания в два ствола, а также ориентированием ее и установкой самоориентирующегося селектора для попадания в боковой ствол и его извлечения при необходимости.

Для отправки комментария вам необходимо авторизоваться.