Оценка надежности трубопроводного транспорта нефтегазодобывающих организаций ПАО «ЛУКОЙЛ»

Для обеспечения безопасной эксплуатации и повышения надежности работы трубопроводов и насосно-компрессорных и промысловых труб в 2011 году

в ПАО «ЛУКОЙЛ» была создана Целевая сетевая группа «Повышение надежности работы промысловых и насосно-компрессорных труб» (ЦСГ). В состав созданной группы вошли более 40 экспертов и специалистов различного профиля, занимающихся подбором и внедрением перспективных технологий и материалов, решением проблем и изучением передового международного опыта в области строительства, ремонта и эксплуатации трубопроводных систем и глубинно-насосного оборудования. Благодаря этому деятельность ЦСГ легла в основу формирования комплексного подхода к работе системы трубопроводного транспорта. В это понятие мы вкладываем также повышение эффективности применяемых методов ингибиторной защиты и коррозионного мониторинга, более широкое использование новых технологий и средств диагностики и ремонта, пересмотр и разработку недостающей нормативно-технической документации. Помимо этого, в последние годы при участии специалистов ЦСГ проводится инспекционный контроль трубной продукции на заводах-изготовителях, позволяющий выявлять брак и предотвращать поставку некачественной продукции на объекты ПАО «ЛУКОЙЛ».

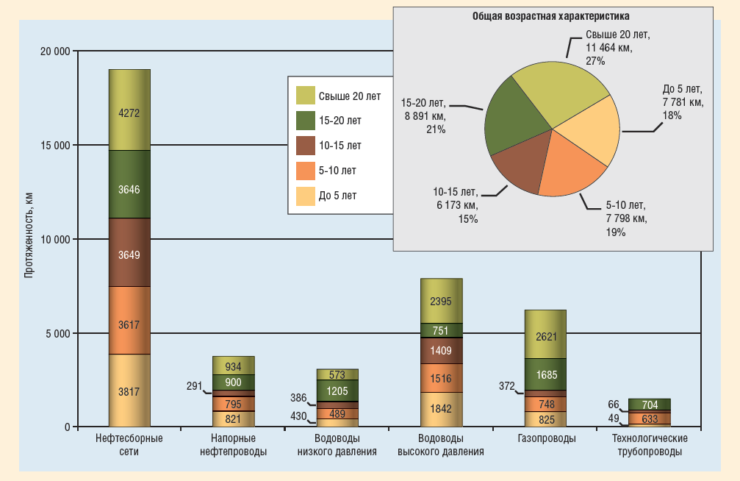

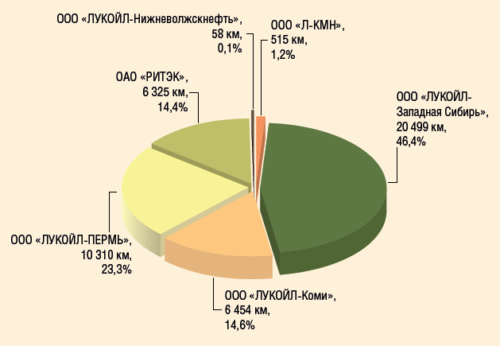

Общая протяженность промысловых трубопроводов Компании составляет 44 157 км. В настоящее время 27% от общей протяженности трубопроводной системы ПАО «ЛУКОЙЛ» составляют трубопроводы со сроком службы более 20 лет. На долю трубопроводов старше 15 лет приходится 21% парка, возраста 10-15 лет – 15%, 5-10 лет – 19%. Парк «новых» трубопроводов, эксплуатирующихся менее пяти лет, насчитывает порядка 7781 км, что составляет 18% действующего фонда (рис. 1). Почти половина всех действующих трубопроводов Компании (46%) относится к объектам ООО «ЛУКОЙЛ – Западная Сибирь». Второй по величине парк принадлежит ООО «ЛУКОЙЛ-ПЕРМЬ» – 23% (10310 км), третий – ООО «ЛУКОЙЛ-Коми» (14,6%, 6454 км). В последнее время все активнее трубопроводный фонд наращивает АО «РИТЭК»: сегодня на подразделениях дочернего общества эксплуатируются более 6325 км трубопроводов (14,3%), в то время как 2010 году – только 4071 км (рис. 2).

В ПАО «ЛУКОЙЛ» большое внимание традиционно уделяется повышению надежности трубопроводной системы. С этой целью внедряются коррозионно-стойкие трубы (КСТ) – стальные с защитными покрытиями и неметаллические, – составляющие уже порядка 19,8% (8739 км) от общей протяженности трубопроводов организаций Группы «ЛУКОЙЛ». При этом трубы повышенной стойкости, изготовленные из модифицированных марок стали, к КСТ не относятся.

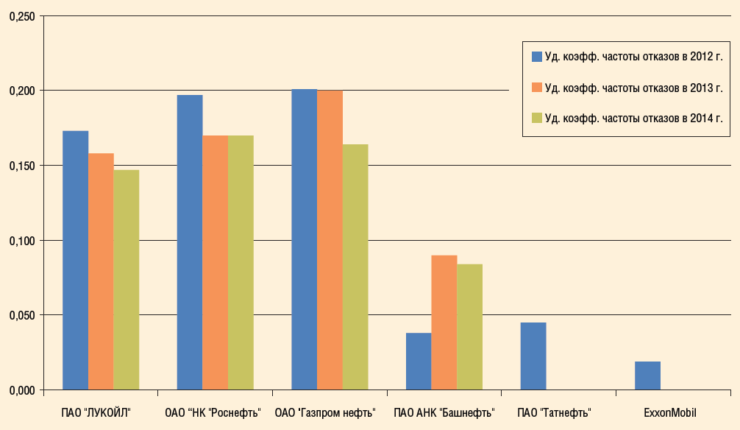

Наряду с этим направлением реализуется программа по замене «изношенных» трубопроводов на новые. Так, в 2012-2014 годах ежегодные объемы реконструкции трубопроводов в рамках данной программы превысили 2,2-2,9% от общей протяженности трубопроводов ПАО «ЛУКОЙЛ», что позволило сократить долю «изношенных» труб к 2015 году с 50% (в 2010 году) до 27% и снизить динамику аварийности (за последние три года удельный коэффициент частоты отказов снизился с 0,173 до 0,147 км/год (рис. 3).

СОЗДАНИЕ ЦЕЛЕВОЙ СЕТЕВОЙ ГРУППЫ (ЦСГ)

В 2011 году для повышения надежности работы промысловых и насосно-компрессорных труб в ПАО «ЛУКОЙЛ» была создана Целевая сетевая группа «Повышение надежности работы промысловых и насосно-компрессорных труб», в состав которой вошли специалисты и руководители отделов (служб) добычи нефти, главных механиков, технического надзора, ремонта скважин, защиты от коррозии и служб трубопроводного транспорта структурных подразделений Компании. План работы сетевой группы составляется на указанием ключевых утверждается руководством компании с указанием показателей (KPI). В 2015 году в работе ЦСГ принимали участие 12 экспертов и 35 специалистов разного профиля, а также с III квартала текущего года в объединенный состав вошли эксперты ЦСГ «Защита от коррозии», что обеспечит более плотное общение «производственников» с научными специалистами региональных НИПИ и повысит эффективность их работы.

В задачи ЦСГ входят внедрение и анализ эффективности новых видов оборудования и технологий; изучение передового российского и зарубежного опыта в области строительства и эксплуатации трубопроводов; взаимодействие с научными учреждениями, включая РНИПИ; формирование регламентирующих документов, обновление нормативно-технической базы; а также контроль и обеспечение выполнения утвержденных объемов внедрения материалов и оборудования для промысловых и насосно-компрессорных труб. К примеру: в рамках реализации Программы опытно-промышленных работ в 2012 году выполнено внедрение девяти различных технологий, в 2013 году – 15ти.

Также представители ЦСГ принимают участие в работе Технического комитета по стандартизации ТК357 «Стальные и чугунные трубы и баллоны» при рассмотрении проектов национальных и межгосударственных стандартов.

ИЗУЧЕНИЕ ОПЫТА ТОО «ТЕНГИЗШЕВРОЙЛ» (КАЗАХСТАН)

Говоря о реализации Плана работы ЦСГ в 2015 году в области обмена опытом и международного взаимодействия, хотелось бы остановиться отдельно на проекте ТОО «Тенгизшевройл» (Республика Казахстан). В июле состоялось техническое совещание «Строительство и эксплуатация объектов с осложняющими факторами» с посещением производственных объектов месторождения Тенгиз, разрабатываемого предприятием ТОО «Тенгизшевройл» (доля ПАО «ЛУКОЙЛ» в проекте – 5%). Данное месторождение находится в 152 км от г. Атырау и в 95 км от г. Кульсары. Это одно из наиболее крупных месторождений Казахстана с глубиной залегания продуктивных пластов от 4000 метров.

В ТОО «Тенгизшевройл» создан Отдел надежности оборудования (ОНО), который, помимо прочих задач, занимается обеспечением целостности трубопроводов общей протяженностью 1200 километров. Это трубопроводы различных протяженности (0,4-120 км) и диаметра (от 50,8 до 1016 мм).

Особо отметим, что нефти Тенгизского и соседнего с ним Королевского месторождений содержат серу в высокой концентрации (H2S – 12,25%), углекислый газ (CO2 – 2,45%) и воду (1,96%). Давление в системе нефтесбора

составляет 9,3-14,1 МПа, температура – 90-120°C. Трубопроводы закачки сырого газа (ЗСГ) эксплуатируются с давлением 69 МПа при температуре 110°C. Концентрация сероводорода в осушенном кислом газе составляет 22%.

Для защиты трубопроводов от наружной коррозии применяется метод электрохимзащиты в сочетании с использованием наружного эпоксидного покрытия (с 2004 года, в том числе на новых проектах – двухслойного наплавленного эпоксидного покрытия) серий HTW/CTW & FBE/PP, FBE, DLFBE и DFBE/TI.

Проблема внутренней коррозии, вызванной наличием остатков воды после гидравлических испытаний и пластовой воды, решается путем закачки ингибитора коррозии на ГЗУ. Кроме этого, на регулярной основе проводится внутритрубная диагностика, которая позволяет выявлять повреждения и своевременно планировать ремонтные работы для обеспечения целостности трубопроводов. Внутритрубная диагностика выполняется в период с марта по ноябрь и ежегодно охватывает порядка 70 линий трубопроводов. Оценка дефектов (анализ пригодности к эксплуатации 1-го уровня) базируется на таких стандартах, как ASME B31.G, RStreng и DNV RPF101. Анализ пригодности трубопроводов к эксплуатации 2-го уровня и другие необходимые исследования проводятся при экспертной поддержке компании Chevron. По результатам внутритрубной диагностики выполняются верификация и прямая оценка дефектов с определением метода ремонта.

Также в данной компании есть опыт строительства трубопроводов из специальных сплавов. Однако наличие микролегирущих компонентов в стали привело к коррозионному растрескиванию под напряжением сварных швов высокопрочных материалов анкерных фланцев X65. Аналогичные проблемы встречались и при использовании монолитных изолирующих соединений. В целом применяемые сегодня технические условия ТОО «Тенгизшевройл» содержат более строгие требования к содержанию микролегирующих элементов (V, Nb/Cb и другие) в сталях, чем стандартные спецификации на изделия и материалы.

В 2015 году на предприятии внедрено специализированное программное обеспечение по управлению целостностью трубопроводов с применением концепции «инспектирование с учетом факторов риска».

Применяемые в компании методы ремонта включают ремонт защитного покрытия; ремонт с композитным материалом; замену труб с использованием аналогичной продукции; индикацию градиента напряжения постоянного тока (ГНПТ). Программа ремонтов координируется Отделом эксплуатации промыслов и ЗСГ ТОО «Тенгизшевройл». Вышеуказанный комплексный подход позволил свести аварийность к нулю: с 2008 года на трубопроводах не зафиксировано не одного инцидента.

ПРОМЕЖУТОЧНЫЕ ИТОГИ ДЕЯТЕЛЬНОСТИ ЦСГ И ПЕРСПЕКТИВЫ ДАЛЬНЕЙШЕЙ РАБОТЫ

Возвращаясь к деятельности ЦСГ, отметим также, что в последнее время увеличиваются объемы инспекции, проводимые на заводах-изготовителях трубной продукции. В 2014 году был реализован пилотный проект объемом 1226,9 т, по итогам которого удалось выявить и отбраковать 4% труб различного материального исполнения от общего объема поставляемой трубной продукции.

В период II кв. 2015 – I кв. 2016 годов объем инспекционного контроля составит уже более 23,8 тыс. т На период II кв. 2016 – I кв. 2017 года планируется проинспектировать более 40,42 тыс. т труб.

Для отправки комментария вам необходимо авторизоваться.