Техника и технология вторичного вскрытия продуктивных горизонтов добывающих скважин методом бурения глубоких радиальных каналов (КРОТ-2)

В 1990 года компания Penetrators Canada Inc., а с начала 2000-х годов и ряд пермских предприятий, таких как ОАО «ПНИТИ», ООО «СПЕЦ-М», ООО «Горизонталь-А», занимаются разработкой оборудования для механической сверлящей перфорации. Суть данной технологии заключается в механическом сверлении специальным режущим инструментом стенки ЭК, цементного камня и горной породы с созданием канала диаметром от 15 до 30 мм, удаленного от оси скважины на расстояние до двух метров. Ключевой узел данного оборудования — это гибкий вал с режущим инструментом, который приводится во вращение гидродвигателем. Конструкция оборудования и технология глубокой механической перфорации, которыми располагают перечисленные предприятия Пермского края, отличаются от канадского прототипа простотой исполнения, применением стандартного насосного и геофизического оборудования и относительно низкой стоимостью.

Из недостатков перечисленных технологий можно отметить отсутствие возможности управления плотностью, направлением и точной горизонтальной привязкой формируемых каналов, что особенно важно при работе с многопластовыми залежами с высокой степенью расчлененности, близкорасположенными водонасыщенными и газонасыщенными интервалами. Кроме того, конструктивное исполнение оборудования позволяет за одну СПО формировать только один канал, что увеличивает время непродуктивного простоя бригады КРС, выполняющей подготовительные и заключительные операции.

Совместными усилиями специалистам компаний ООО ПКТБ «Техпроект» и ООО «Урал-Дизайн-ПНП» удалось создать и успешно испытать компоновку оборудования, лишенную перечисленных недостатков.

«Техпроект» приступило к разработке оборудования для вторичного вскрытия продуктивных горизонтов добывающих скважин методом бурения глубоких радиальных каналов.

От известных аналогов технология отличается следующими особенностями. Во-первых, количество каналов формируемых за одну СПО может достигать 20 (длина каналов — до 3 м, расстояние между каналами кратно 150 мм). Во-вторых, имеется возможность контроля горизонтального и азимутального проложения каналов стандартными геофизическими приборами. В-третьих, — это минимальные риски увода вала от заданного направления и контроль результатов процесса в онлайн-режиме. В-четвертых, специальный режущий-породоразрушающий инструмент (фреза) обеспечивает последовательное вскрытие ЭК и формирование канала в горной породе. Инструмент неизвлекаемый: после проходки по породе он расстыковывается с гибким валом и остается в конце канала. Наконец, спуск оборудования в скважину осуществляется частично на НКТ, частично — на ГНКТ колтюбинговой установки.

Перечисленная специфика была реализована в устройстве под названием «Крот-2».

СИСТЕМА «КРОТ-2»

Комплекс оборудования «Крот-2» обеспечивает реализацию щадящего метода вторичного вскрытия продуктивных пластов и может применяться при работе с нефтяными продуктивными залежами с близкорасположенными водонасыщенными или газонасыщенными интервалами; многопластовыми залежами или нефтенасыщенными пластами с высокой степенью расчлененности; вновь разрабатываемыми продуктивными пластами с пониженными фильтрационными свойствами из-за кальматации ПЗП в процессе бурения; добывающими скважинами с ухудшившимися фильтрационными свойствами призабойной зоны в процессе эксплуатации, а также скважинами, запланированными для ГРП, для которых по геологическому строению пласта и геофизическим данным целесообразна предварительная инициация направления трещины разрыва.

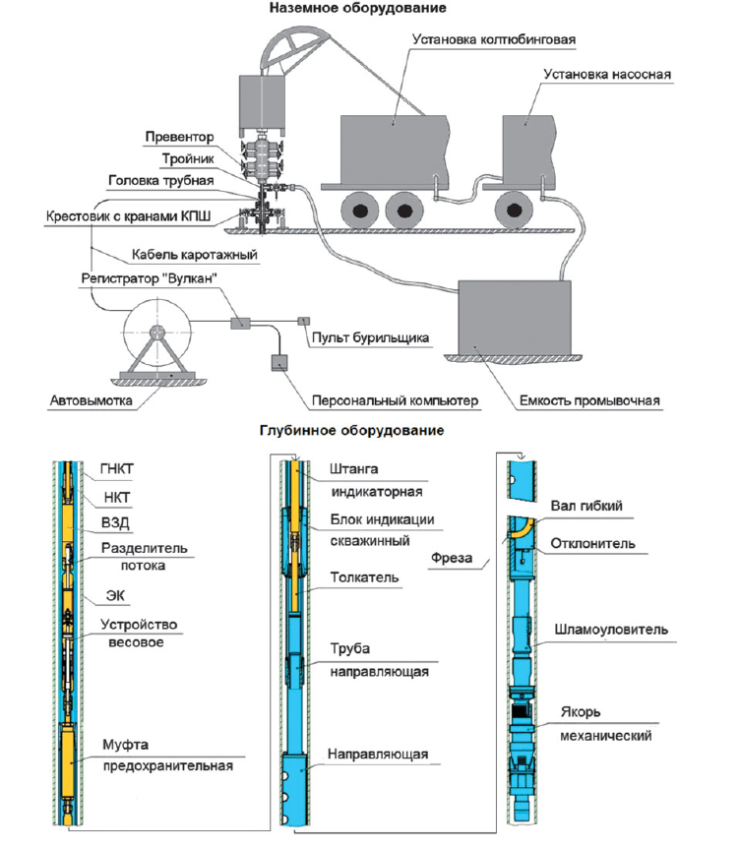

Комплекс «Крот-2» состоит из трех основных частей, показанных на рис. 1. Голубым цветом отмечено глубинное оборудование, спускаемое на колонне НКТ73, используемое для определения горизонтального и азимутального положения каналов в нефтяном пласте. Глубинное оборудование, спускаемое в скважину на колонне колтюбинговой установки (отмечено желтым цветом), служит для формирования радиальных каналов в нефтяных пластах в заданном направлении и с заданной плотностью.

В свою очередь наземное оборудование (выделено серым цветом), устанавливаемое на устье скважины, предназначено для герметизации устья скважины, проведения спускоподъемных операций, подачи рабочей жидкости на вход гидродвигателя и на промывку формируемого канала.

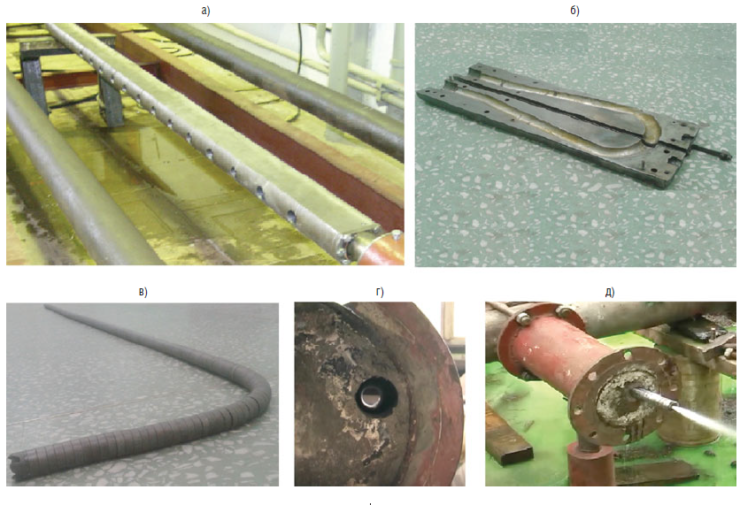

В составе комплекса «Крот-2» присутствует ряд узлов, специально разработанных для реализации заявляемых возможностей. Основной корпусный узел компоновки «Крот-2» — «направляющая» (рис. 2а). В направляющей предусмотрено до 20 позиций для размещения инструмента, что позволяет создавать до 20 каналов за одну СПО. Внутри направляющей сверху вниз перемещается и фиксируется на упорах отклонитель с криволинейным каналом, который направляет вал перпендикулярно оси скважины (рис. 2б). В канале отклонителя движется и вращается гибкий вал (рис. 2в), специальная конструкция которого обеспечивает создание прямолинейного канала в горной породе (рис. 2г), сохранение заданной ориентации вала сфрезой под углом 90Љ к оси скважины (рис. 2д), передачу крутящего момента до 25 кгс/м и усилие на разрыв до 0,5 тс.

В компоновку глубинного оборудования на колонне НКТ также входит «блок индикации скважинный (БИС120)». Данный блок включает в себя набор датчиков, размещенных в корпусе и взаимодействующих с постоянными магнитами на индикаторной штанге, которая входит в другую компоновку глубинного оборудования на ГНКТ и жестко связана с перемещающимся гибким валом. БИС-120 позволяет в реальном времени отображать местонахождение вала и его удаление от оси скважины, а также скорость вращения вала и сигнализирует о срабатывании предохранительной муфты.

МОНТАЖ ОБОРУДОВАНИЯ И ПОРЯДОК РАБОТЫ

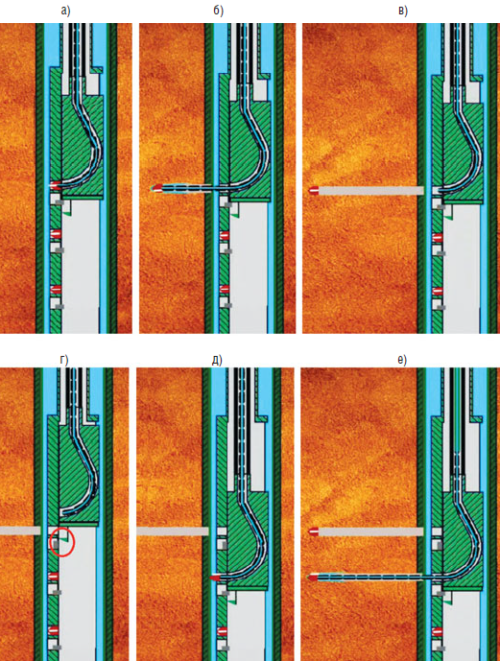

Монтаж оборудования «Крот-2» осуществляется в два этапа. На первом этапе в скважину на колонне НКТ спускают якорь, шламоуловитель, направляющую с отклонителем и установленными фрезами и БИС-120. Первоначальная установка корпуса направляющей выполняется методом перемещения НКТ по показаниями гироинклинометра. На втором этапе на колонне ГНКТ спускаются гибкий вал, толкатель, индикаторная штанга, предохранительная муфта, весовое устройство, разделитель потока и ВЗД (до стыковки гибкого вала с фрезой) (рис. 3а). Регистрация стыковки осуществляется системой индикации.

Управление процессом бурения производится с устья: с помощью системы индикации осуществляется контроль перемещения и вращения вала. Кроме того, предусмотрена аварийная остановка гибкого вала при превышении крутящего момента. Важным параметром технологического процесса перфорации считается усилие, действующее на гибкий вал с фрезой. При вскрытии стальной ЭК это усилие должно быть минимальным, а при формировании канала в горной породе (рис. 3б) — максимальным. Выполнение данного требования обеспечивается конструкцией специального узла «устройство весовое» и регулировкой давления рабочей жидкости. Специфика конструкции подразумевает наличие отдельной фрезы для создания каждого канала. При этом после окончания процесса бурения фреза остается в горной породе (рис. 3в). Плотность каналов задается установкой фрез в корпусе направляющей.

После формирования первого канала ГНКТ вместе с отклонителем приподнимается на расстояние, достаточное для перевода упора для отклонителя в вертикальное положение при помощи специального зацепа (рис. 3г). После этого отклонитель опускается до очередного упора с контролем по показаниям БИС-120 (рис. 3д), и формируется новый канал (рис. 3е). Система индикации должна показать перемещение отклонителя на следующую запланированную позицию.

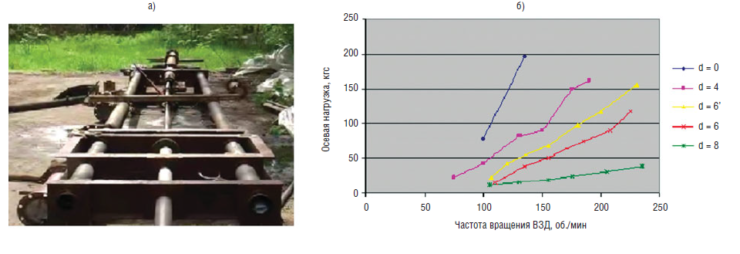

СТЕНДОВЫЕ ИСПЫТАНИЯ

Для оптимизации режимов работы оборудования был проведен ряд цеховых испытаний комплекса «Крот-2». Стенд для проведения испытаний показан на рис. 4а. В процессе исследований проверялся ресурс фрез различных конструкций, моделировался процесс вскрытия имитатора ОК, процесс формирования канала в имитаторе цементного камня и процесс создания канала в имитаторах горных пород. Помимо этого, во время испытаний также отрабатывались стыковка захвата гибкого вала и фрезы и переключение положений отклонителя в направляющей. В ходе работ были сняты зависимости осевой нагрузки на фрезу от частоты вращения ВЗД при различных значениях диаметра штуцера, регулирующего количество рабочей жидкости на промывку (рис. 4б). Также была проведена оценка потерь давления рабочей жидкости в ГНКТ. Все испытания проводились с забойным двигателем Д-55М и приводом от насосного агрегата СИН-32. В целом стендовые условия были максимально приближены к скважинным.

По результатам данных испытаний отмечена важность использования очищенной жидкости без мехпримесей и пластовых флюидов при проведении операции бурения. На основании этого был сделан вывод о том, что для гарантированного предотвращения «закусывания» фрезы при вскрытии ЭК необходимо, чтобы цементный камень плотно прилегал к наружной стенке ЭК.

Процесс бурения без сбоев регистрируется БИС120 при условии вращения компоновки и скорости ее перемещения не более 10 см/c.

ПРИЕМОЧНЫЕ ИСПЫТАНИЯ

Приемочные испытания оборудования проводились на скважине №8878 Арланского месторождения ОАО «Белкамнефть» (рис. 5а). В ходе испытаний были задействованы насосный агрегат СИН-32, забойный двигатель Д-55М и колтюбинговая установка РАНТ-М10. Регистрация всех параметров осуществлялась в режиме реального времени (рис. 5б).

оборудования в скважину; б — контроль процесса бурения

В ходе приемочных испытаний было выполнено вскрытие ЭК в четырех заданных интервалах. Процессы вскрытия колонны, бурения цементного кольца и породы, а также все переключения на следующие интервалы отслеживались на ПК в онлайн-режиме с регистрацией на электронном носителе. Однако в ходе каждой из попыток после сверления «окна» в колонне и прохождения цементного камня дальнейшая проходка прекращалась.

По результатам испытаний было сделано предположение, что прочность горной породы объекта бурения превышала предел, доступный для разработанной технологии.

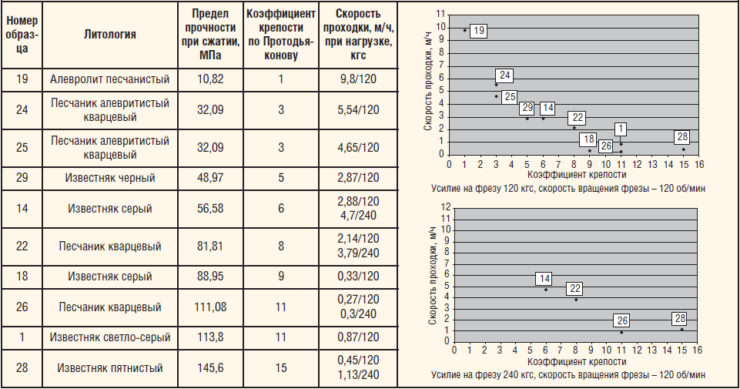

С целью устранения недостатков, выявленных при проведении приемочных испытаний оборудования «Крот-2», перед конструкторами ООО ПКТБ «Техпроект» была поставлена задача доработать конструкцию инструмента и режима бурения, а перед геологами ООО «УралДизайн-ПНП» — классифицировать потенциальные объекты по обрабатываемости и установить границу применимости технологии и оборудования. В ходе дополнительных лабораторных и стендовых испытаний на реальных образцах горных пород был произведен подбор материала и конструкции инструмента, обеспечивающие максимальные показатели в условиях существующей технологии. Кроме этого, была осуществлена подборка режимов работы инструмента и установлено, что оптимальное усилие для операции составляет 100150 кгс, а максимально возможное усилие — 250300 кгс.

На рис. 6 представлены результаты лабораторных исследований керна и стендовых испытаний для определения скорости проходки на реальных кернах. По итогам работ было выявлено ограничение в применимости оборудования «Крот-2» для горных пород, коэффициент крепости которых (по методике Протодьяконова) превышает значение 8.

В настоящее время проводится подбор объектов и подготовка оборудования для продолжения опытнопромышленных работ на скважинах с учетом полученного опыта, реальных возможностей оборудования и технологии в целом.

Для отправки комментария вам необходимо авторизоваться.