Опыт эксплуатации трубной стали нового поколения в условиях Волго-Уральской нефтегазоносной провинции

Подход к созданию трубной стали нового поколения заключается в учете технологических особенностей конкретных производственных линий производителя, охватывающих всю цепочку: от выплавки стали до производства трубы и ее термообработки. Такой подход позволяет повысить технологичность производства стали и, соответственно, – стабильность качественных характеристик готового продукта. Кроме того, данная сталь легко адаптируется заводом-изготовителем к различным коррозионным процессам.

В случае сероводородной коррозии обеспечиваются низкое содержание углерода, ограничение по содержанию марганца и сверхнизкое содержание серы; для повышения стойкости к углекислотной коррозии сталь легируется хромом, а при наличии рисков возникновения бактериальной коррозии (системы ППД) жидкая сталь модифицируется редкоземельными металлами.

На сегодняшний день АО «Объединенная металлургическая компания» закончила испытания и перешла к успешной эксплуатации экспериментального участка системы нефтесбора из стали нового поколения «05ХГБ» на одном из месторождений дочернего общества крупной нефтяной компании РФ, расположенной на территории Среднего Поволжья.

Известно, что добыча нефти на месторождениях поздней стадии разработки характеризуется высокими рисками потерь и экологических инцидентов в результате разрушений промысловых трубопроводов под воздействием перекачиваемой среды. Связано это, главным образом, с процессами внутренней коррозии стальных труб, обусловленными наличием в попутном нефтяном газе коррозионно-активных компонентов (CO2; H2S) на фоне высокой обводненности перекачиваемой жидкости.

К сожалению, существующая технология добычи не позволяет оказывать какое-либо влияние на компонентный состав пластовых флюидов, поэтому с целью снижения аварийности промысловых трубопроводов в инженерной практике используются два основных подхода к повышению их надежности: ингибирование и применение специальных материалов при изготовлении труб. При этом второе направление реализуется следующими способами:

- применение полимерных материалов для изготовления труб различной конструкции;

- применение внутренних покрытий стальных труб;

- применение специальных трубных сталей.

НЕДОСТАТКИ РАСПРОСТРАНЕННЫХ СПОСОБОВ ПОВЫШЕНИЯ НАДЕЖНОСТИ ТРУБОПРОВОДОВ

Практика использования неметаллических труб и труб с внутренними покрытиями (первые два способа, приведенные выше) выявила ряд существенных недостатков, не устраненных изготовителями до сих пор. В основном они связаны с отсутствием критериев и проблематичностью оценки актуального технического состояния таких трубопроводов в процессе эксплуатации, а также с их низкой ремонтопригодностью в полевых условиях. Кроме того, существуют проблемы проведения экспертизы промышленной безопасности и регистрации в региональных отделениях Ростехнадзора РФ. Отдельно следует отметить, что ценовая политика производителей порождает определенные сомнения в экономической целесообразности применения таких труб в коммуникациях, где количество коммерчески значимого продукта (нефти) не превышает 10% от общего объема перекачиваемой среды, а именно такие трубопроводы составляют большую часть систем нефтесборов месторождений, находящихся поздней стадии разработки, и относятся к объектам, эксплуатация которых связана с экологическими рисками.

Относительно специальных трубных сталей, или сталей повышенной коррозионной стойкости, также существуют определенные эксплуатационные проблемы, выраженные в нестабильности качества, неравномерном распределении свойств по поверхности, отсутствием равной стойкости к коррозии труб из одноименных марок сталей, но разных заводов-изготовителей и т.п. Обращает на себя внимание и тот факт, что вся актуальная нормативно-техническая документация на производство труб «повышенной коррозионной стойкости» разработана не заводами-изготовителями, а различными сторонними организациями, как правило, не имеющими опыта ни в эксплуатации промысловых трубопроводов, ни в металлургии, ни в изготовлении труб. Другими словами: разработчики марок сталей декларировали их «повышенную стойкость», не учитывая при этом ни условия эксплуатации, ни условия производства.

Такой «научный» подход практически полностью дискредитировал первоначальную идею о повышении надежности стальных труб за счет химсостава и технологии производства. В результате вектор поиска решений повышения надежности трубопроводов сместился в сторону внутренних антикоррозионных покрытий. Однако проблемы в этой области, обозначенные выше, не решаются, и нет никакой уверенности, что они будут решены в обозримом будущем.

В то же время практика применения стальных труб остается самой технологичной и экономически приемлемой, а потенциал надежности трубной стали скорее всего не исчерпан при условии, что этим вопросом будут заниматься непосредственно заводы-изготовители (трубные компании) в тесном контакте с эксплуатирующими организациями (нефтяными компаниями).

ОПЫТ ЭКСПЛУАТАЦИИ НЕФТЕПРОВОДА ИЗ СТАЛИ 05ХГБ

Учитывая вышеизложенное, представляется интересным опыт АО «Объединенная металлургическая компания», которое с 2015 года совместно с управлением эксплуатации трубопроводов одного из дочерних обществ крупной нефтяной компании провело испытания и продолжает успешно эксплуатировать экспериментальный участок системы нефтесбора, построенный из стали группы прочности К52 с химическим составом, соответствующим маркировке «05ХГБ», на месторождении Самарской области.

В соответствии с существующей в РФ классификацией сталь «05ХГБ» относится к группе низкоуглеродистых низколегированных. По химическому составу сталь хромистая, что отражено в ее сокращенном названии. Сталь была разработана в 2012 году в инициативном порядке специалистами АО «Выксунский металлургический завод» (АО «ОМК») совместно с федеральным институтом ЦНИИЧерМет и успешно прошла серию лабораторных и стендовых проверок, что позволило заводу в 2015 году рекомендовать ее к промысловым испытаниям. При наборе стандартных характеристик, отраженных в технических условиях, подход к разработке данной стали концептуально отличается от серийно-применяемых сегодня, что позволяет заводу-изготовителю декларировать ее в качестве трубной стали «нового поколения».

Для проведения эксперимента был выбран участок нефтесбора со следующими коррозионно-значимыми характеристиками:

- высокая текущая аварийность (сложившаяся наработка на отказ не превышала 365 суток);

- отсутствие ингибиторной защиты;

- рабочее давление – 10,5 кг/см2;

- обводненность 78%;

- парциальное давление сероводорода – 22575 Па;

- парциальное давление двуокиси углерода – 29190 Па;

- минерализация – более 170 г/л.

Работа по проекту была организована в два этапа. На первом этапе (с 11.02.2015 г. по 29.06.2017 г.) был проведен аудит производственной линии завода, изготовление и поставка трубопровода в полной комплектации, строительно-монтажные работы под авторским контролем завода-изготовителя и опытно-промышленные испытания (ОПИ) продолжительностью 566 суток. В период ОПИ (с 11.12.2015 г. по 29.06.2017 г.) производился мониторинг перекачиваемой среды и контроль технического состояния средствами внутритрубной диагностики. При этом были проведены две диагностические операции (рис. 1): предпусковая (ВТД-1) и контрольная по окончании ОПИ (ВТД-2). Кроме того, после окончания ОПИ были вырезаны несколько «катушек» с целью проведения дополнительных исследований.

В результате были получены значения ключевых параметров коррозионной стойкости стали, которые согласно условиям ОПИ сравнивались с аналогичными параметрами стали 13ХФА, эксплуатировавшейся в тот же период и в тех же условиях.

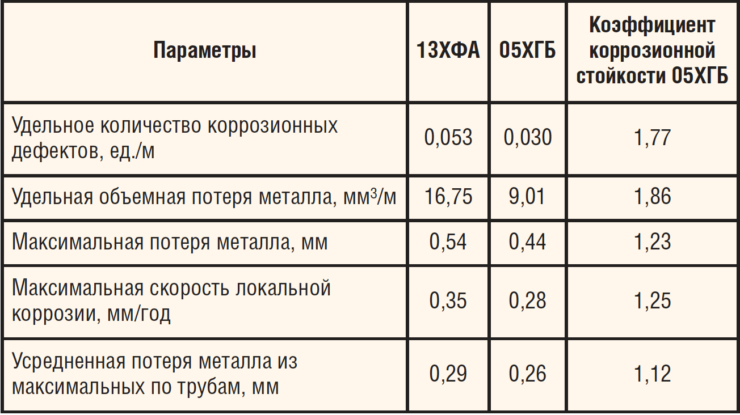

Расчеты проводились на основании данных ВТД-2, подтвержденных дополнительным диагностическим контролем (рис. 2, табл. 1). Среднее значение коэффициента коррозионной стойкости составило 1,45.

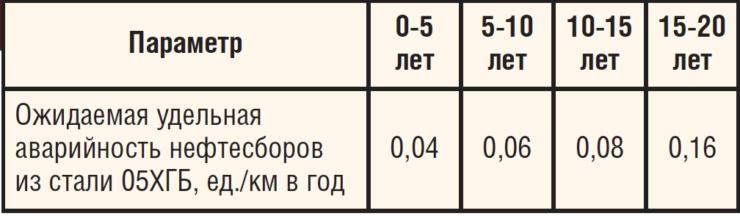

Дополнительные исследования «катушек» подтвердили результаты контрольной внутритрубной диагностики.Полученные данные позволили провести расчет ожидаемой удельной аварийности нефтесбора из стали 05ХГБ за период 20-летней эксплуатации (табл. 2).

РЕЗУЛЬТАТЫ ПОДКОНТРОЛЬНОЙ ЭКСПЛУАТАЦИИ И ВЫВОДЫ

Таким образом, ОПИ новой стали были признаны успешными, однако полученные значения удельной аварийности требовали подтверждения, для чего было принято решение о продолжении работ на данном трубопроводе в формате подконтрольной эксплуатации. Техническое состояние трубопровода оценивалось средствами внутритрубного и дополнительного диагностического контроля. Кроме того, был организован дополнительный, независимый от ВТД, ультразвуковой контроль (УЗК) в фиксированных точках в стационарных шурфах.

В результате по состоянию на 01.11.2019 г. были проведены еще две внутритрубные диагностики и 12 замеров УЗК.

В настоящее время работы продолжаются, их завершение ожидается в I квартале 2020 года, но уже сейчас можно с уверенностью сказать следующее. Вопервых, в течение почти четырех лет эксплуатации на трубопроводе не произошло ни одного порыва, более того, результаты контрольной ВТД-4, проведенной 16.07.2019 г., не выявили ни одного дефекта, классифицированного как «критический». Напомним, что эксплуатация ранее используемых труб на данном участке характеризовалась порывами уже в первый год.

Во-вторых, расчетный эксплуатационный ресурс нефтесбора из данной стали составил более 10 лет (19 по данным ВТД и 22 по данным УЗК). Таким образом, можно с уверенностью говорить о принципиальной возможности поставки труб с гарантированным периодом эксплуатации.

В-третьих, какие-либо проблемы, связанные со свариваемостью труб из данной стали в полевых условиях, отсутствуют. Ручная дуговая сварка выполняется типовыми электродами в стандартных режимах. Это в равной степени относится и к свариваемости труб между собой и с другими сталями.

Целевая работа, проводимая нефтяной компанией в тесном сотрудничестве с отечественным производителем трубной продукции (АО «ОМК») показала следующее:

- впервые все строительно-монтажные работы были проведены под авторским контролем завода-изготовителя, что является важнейшим шагом к обеспечению качества СМР;

- впервые все контрольно-диагностические мероприятия выполнялись заводом-изготовителем при непосредственном участии специалистов Управления эксплуатации трубопроводов (УЭТ);

- впервые производилась оценка не только текущего технического состояния объекта, но и динамки развития коррозии, что позволило выполнить математические расчеты ожидаемой удельной аварийности и ресурса трубопровода в целом;

- впервые результаты мониторинга труб и перекачиваемой среды дали возможность заводу оперативно провести модернизацию продукции с целью ее региональной адаптации.

Таким образом, можно утверждать, что концепция сталей нового поколения, разработанная АО «ОМК», верна. Именно в ней видится перспектива дальнейшего развития отечественного трубного производства и повышения надежности промысловых коммуникаций нефтяных и газодобывающих компаний Российской Федерации.

В дальнейших выпусках журнала мы разместим информацию о результатах эксплуатации трубопроводов из стали 05ХГБ в условиях нефтяных месторождений Западной Сибири.

Для отправки комментария вам необходимо авторизоваться.