Использование высоколегированных, коррозионно-стойких марок сталей для защиты от коррозии соединений промысловых трубопроводов

Ключевой проблемой в процессе эксплуатации промысловых трубопроводов остается выход оборудования из строя в результате коррозии металла труб. Изготовленные из углеродистой и низколегированных марок стали трубы подвержены в основном язвенной коррозии, при которой происходит локальное утонение стенки трубы, вследствие чего возникают многочисленные аварии.

Специалисты ООО «ИПЦ» накопили большой практический опыт в области повышения надежности и долговечности сварных соединений промысловых трубопроводов с использованием высоколегированной коррозионно-стойкой стали. Предприятие разработало различные конструкции труб, защищенные от внутренней коррозии, которые обеспечивают защиту сварных соединений промысловых трубопроводов от внутренней коррозии на весь период их эксплуатации. Также разработаны различные технологии защиты сварных соединений промысловых трубопроводов с использованием высоколегированной коррозионно-стойкой стали. Некоторые из этих разработок рассматриваются в настоящей статье.

К основным способам повышения надежности и долговечности промысловых трубопроводов можно отнести увеличение толщины стенки труб с учетом допуска на коррозию, применение труб из коррозионно-стойких материалов и марок сталей, а также применение труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ). Кроме того, нефтяники используют трубы с небольшими добавками легирующих элементов, улучшающими эксплуатационные свойства труб при транспортировании по ним промысловых сред.

Существуют и другие распространенные способы борьбы с коррозией трубопроводов. Прежде всего, это применение ингибиторов коррозии, замедляющих коррозию металла труб и электрохимическая защита от коррозии с использованием катодных станций или протекторов (жертвенных материалов). Достаточно широко применяются также трубы с внутренним покрытием на основе органических и неорганических соединений, металлов и сплавов и трубы, футерованные оболочками на основе пластмасс и эластомеров.

Следует учитывать, что самым «слабым» местом в любом трубопроводе оказываются соединения, предназначенные для обеспечения прочности наравне с материалом труб, герметичности при избыточном давлении и коррозионной стойкость, сопоставимыми с трубами в антикоррозионном исполнении. Решить эту задачу можно несколькими способами. Во-первых, это плакирование внутренней поверхности концов труб втулками из коррозионно-стойкой стали и соединение труб по технологии сварки двухслойных сталей. Во-вторых, можно устанавливать внутри концов труб втулки, герметично перекрывающие сварное соединение труб от полости трубопровода до или после их соединения сваркой. Наконец, действенным способом также служит наплавление на внутреннюю поверхность концов труб самофлюсующегося коррозионно-стойкого металла и соединение труб сваркой.

Помимо этого, широко практикуется нанесение покрытия на внутреннюю поверхность соединений труб после их соединения сваркой, а также установка или наплавление на внутренней поверхности концов труб жертвенного материала (протектора), например, из алюминиевого сплава с содержанием цинка.

Также можно устанавливать патрубки из коррозионно-стойкой стали на концах труб (сваркой по технологии соединения разнородных металлов), использовать соединения труб без теплового воздействия на материалы труб и покрытия: фланцевое, муфтовое (разъемное или неразъемное) и раструбное (разъемное или неразъемное).

СТАЛЬНЫЕ ТРУБЫ, ФУТЕРОВАННЫЕ ПОЛИЭТИЛЕНОВЫМИ ТРУБАМИ

Первые стальные трубы, футерованные полиэтиленовыми трубами, были выпущены в 1959 году Первоуральским Старотрубным заводом, который в настоящее время входит в состав Первоуральского Новотрубного завода (ПНТЗ). Данный вид труб применялся в различных отраслях промышленности СССР для замены дорогостоящих высоколегированных, коррозионно-стойких сталей. Нефтяники Республики Татарстан заинтересовались данной разработкой в конце 1970-х годов, но для использования ее в нефтяной промышленности не было разработано соединение, выдерживающее давление транспортируемой среды свыше 1,6 МПа (16 кг/см2).

В феврале 1985 года была выпущена опытная партия металлопластмассовых труб, из которых 31 марта 1985 года в НГДУ «Елховнефть» был построен высоконапорный водовод от КНС-79 до скважины №6931 протяженностью 660 м, рассчитанный на рабочее давление транспортируемой среды до 20 МПа (200 кг/см2). При этом использовались четыре варианта исполнения соединений труб. Наконечники изготавливались из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т; углеродистой стали марки ст. 20; высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т с протекторной втулкой из алюминиевого сплава и углеродистой стали марки ст. 20 с протекторной втулкой из алюминиевого сплава. В 1986 году было выпущено и построено 236 км высоконапорных трубопроводов, рассчитанных на рабочее давление транспортируемой среды до 20 МПа (200 кг/см2). В металлопластмассовой трубе устанавливались наконечники из углеродистой стали с протекторной втулкой из алюминиевого сплава 1925.

В сентябре 1987 года были вырезаны четыре соединения опытного трубопровода. Наконечники из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т сохранили блестящий вид, никаких следов коррозионного разрушения выявлено не было. Наконечники из углеродистой стали почернели, но следов коррозии не было ни в металле наконечника, ни тем более в металле трубы. В соединениях труб, где наконечники были защищены протекторными втулками, напротив отверстий в наконечниках протекторные втулки были разъедены почти полностью. Защита от коррозии наконечников обеспечивалась радиусом около 20 мм, а оксиды алюминия начали разъедать металл труб.

Применение металлопластмассовых труб снизило аварийность на трубопроводах системы поддержания пластового давления (ППД) в нефтяной компании «Татнефть» в сотни раз. На трубопроводах, смонтированных из металлопластмассовых труб, выходили и выходят из строя сварные соединения, в которых использовались наконечники с протекторной втулкой. В настоящее время эти соединения вырезают и устанавливают новые катушки с новыми соединениями.

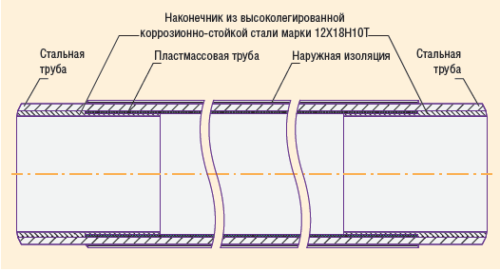

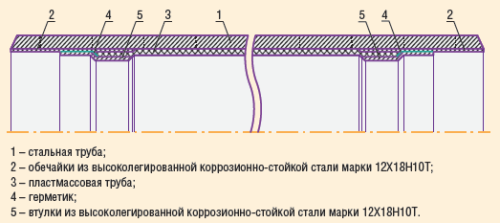

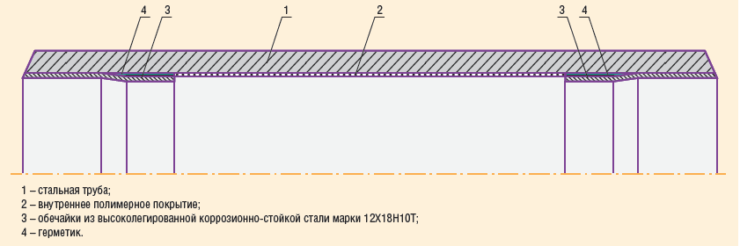

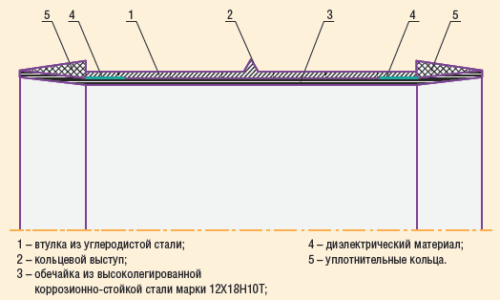

Первому трубопроводу для транспортирования агрессивных сточных вод под давлением до 20 МПа (200 кг/см2) при их закачке в пласт в этом году исполнилось 30 лет. Для защемления удаленных концов полиэтиленовых труб при изготовлении металлопластмассовых труб используется высоколегированная коррозионно-стойкая сталь марки 12Х18Н10Т. На рис. 1 показан один из вариантов конструкции стальной трубы, футерованной пластмассовой трубой, подготовленной для соединения электродуговой сваркой: удаленные концы пластмассовой трубы защемлены наконечниками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т.

С целью экономии высоколегированной стали 12Х18Н10Т между изготовленными из нее наконечниками установлены промежуточные втулки из углеродистой стали. Это позволяет существенно снизить расход материала (12Х18Н10Т), себестоимость изготовления металлопластмассовой трубы и стоимость монтажа трубопроводов.

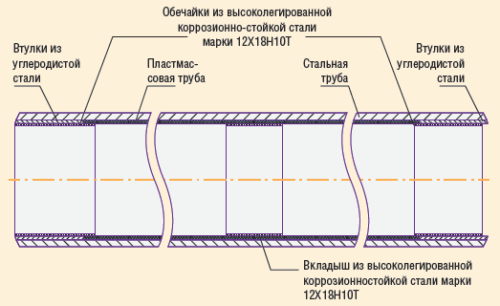

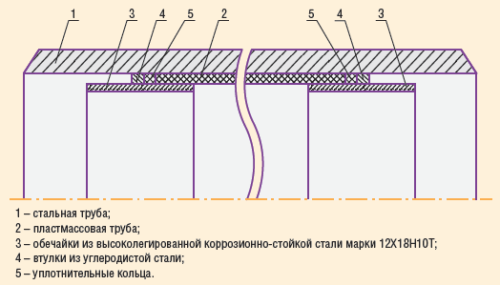

Для повышения радиальной и осевой устойчивости пластмассовой трубы в металлопластмассовой трубе первая местами закреплена дополнительными вкладышами из высоколегированной коррозионно-стойкой стали, что повышает эксплуатационную надежность при перепадах давления в трубопроводе или при уменьшении сечения трубопровода из-за отложений песка, парафина, смол и т.п. (рис. 2).

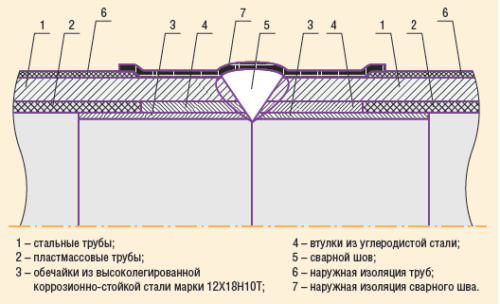

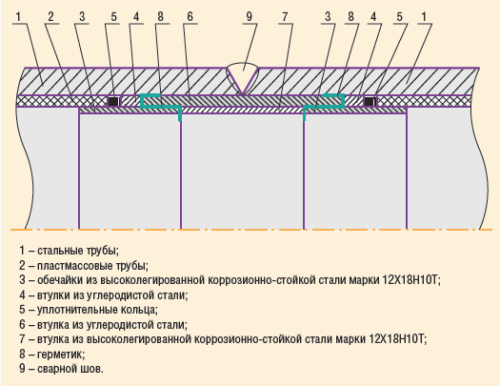

В процессе монтажа трубопровода металлопластмассовые трубы соединяют по технологии сварки двухслойных сталей, то есть наконечники соединяют электродами со стержнем из высоколегированной коррозионно-стойкой стали, например, марки ЦЛ-11, а концы стальных труб – обычными электродами для соединения углеродистых и низколегированных марок сталей. После этого при необходимости наносят наружную изоляцию на сварное соединение стальных труб, футерованных пластмассовыми трубами (рис. 3). В 1997 году Первоуральским Новотрубным заводом была выпущена опытная партия тонкостенных стальных шовных труб диаметром 89 мм и толщиной стенки 2 мм, облицованных изнутри и снаружи полиэтиленовыми трубами. За счет уменьшения толщины стенки стальных труб удалось снизить стоимость стальной трубы с двойной футеровкой полиэтиленовыми трубами до уровня стальных труб диаметром 89 мм с толщиной стенки 4,5 мм.

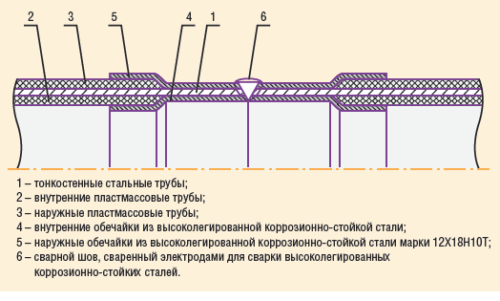

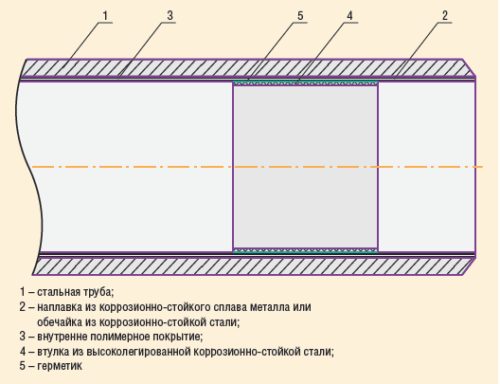

Из этих труб в 1998 году специалисты ООО «Инженерно-производственный центр» смонтировали нефтепровод для «Удмуртнефти» протяженностью 2 км, рассчитанный на рабочее давление до 4 МПа (40 кг/см2). Секции труб соединяли неразъемной муфтой. Стальные трубы с двойной футеровкой полиэтиленовыми трубами можно также соединять электродуговой сваркой при условии, что концы полиэтиленовых труб удалены на безопасное расстояние, при котором не произойдет разрушения под действием тепла сварки, распространяемого по металлу труб, и защемлены обечайками, изготовленными из высоколегированной коррозионно-стойкой стали12Х18Н10Т. При монтаже трубопровода тонкостенные стальные трубы, облицованные пластмассовыми трубами, соединяют электродами со стержнем из высоколегированной коррозионно-стойкой стали, например, марки ЦЛ-11, то есть сварной шов обладает устойчивостью к коррозии. Разрез сварного соединения показан на рис. 4.

Для уменьшения объема сварочных работ в процессе монтажа трубопровода предлагается новая конструкция стальной трубы, футерованной пластмассовой трубой, подразумевающая предварительное плакирование внутренней поверхности концов труб обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т (рис. 5). Внутреннюю поверхность стальной трубы футеруют пластмассовой трубой и удаляют концы пластмассовой трубы на безопасное расстояние, при котором не произойдет теплового разрушения. Предварительно на концах пластмассовой трубы размещают герметик, которым герметизируют соединение обечаек и втулок из высоколегированной, коррозионно-стойкой стали марки 12Х18Н10Т.

Такая конструкция стальных труб, футерованных пластмассовыми трубами, позволяет снизить объемы сварочных работ в процессе монтажа промысловых трубопроводов в 2-3 раза в зависимости от диаметра и толщины стенки по сравнению с конструкцией труб, где установлена втулка из углеродистой стали с толщиной стенки, не превышающей толщину стенки пластмассовой трубы.

В связи с тем, что концы стальных труб и обечаек приходится соединять сваркой из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т, мы предложили конструкцию стальных труб, футерованных пластмассовыми трубами, подразумевающую защемление удаленных концов пластмассовой трубы обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т. Между концами стальной трубы и обечайками из коррозионно-стойкой стали образуется зазор, а для лучшей герметизации межтрубного пространства стальной и пластмассовой труб установлены втулки из углеродистой стали и уплотнительные кольца (рис. 6). При этом обечайки из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т удалены от торцов стальной трубы.

Такая конструкция стальных труб, футерованных пластмассовыми трубами, позволяет использовать биметаллические подкладные втулки для защиты сварного соединения труб от коррозии, то есть внутренняя поверхность сварного соединения стальных труб, футерованных пластмассовыми трубами, полностью защищена от коррозии высоколегированной коррозионно-стойкой сталью (рис. 7).

СТАЛЬНЫЕ ТРУБЫ С ВНУТРЕННИМ ПОКРЫТИЕМ НА ОСНОВЕ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ

Начиная с середины 1990-х годов в нефтедобывающей промышленности России стали строить цеха и заводы по нанесению на внутреннюю поверхность стальных труб покрытий на основе органических и неорганических соединений. Наиболее широкое распространение получила технология производства стальных труб с внутренним полимерным покрытием. При этом использовались различные способы защиты от коррозии сварного соединения труб с внутренним полимерным покрытием. Наряду с этим активно внедрялся метод наплавки на внутреннюю поверхность концов стальных труб протектора на основе алюминиевых сплавов. Результат был отрицательным: с каждой стороны от сварного шва на стальных трубах большого диаметра образовывались свищи диаметром до 25 мм. Продукты окисления алюминиевых сплавов разрушали металл труб, так как они служили анодом по отношению к металлу труб. Фактически нефтедобывающим компаниям был нанесен громадный ущерб. Так, например, на каждом сварном соединении двух ниток трубопровода диаметром 700 мм, проложенных в 2000 году через реку Обь, образовались свищи диаметром 15-25 мм. Чтобы найти выход из сложившейся ситуации, в г. Нефтеюганск были приглашены все российские специалисты, участвовавшие в обсуждении данной проблемы.

Примерно в это же время начали использовать технологию защиты сварного соединения труб с внутренним покрытием при помощи наплавок из коррозионно-стойких сплавов металла на внутреннюю поверхность концов труб. В данной технологии проблемным местом оказался участок перехода от наплавки к металлу труб: из-за возникновения разности потенциала труб. В этой зоне покрытие труб, перекрывающее наплавку из коррозионно-стойких сплавов, быстро разрушается по причине плохой адгезии полимерных материалов к высоколегированным сплавам. Это приводит к контакту металла труб и наплавки с транспортируемой средой.

Похожий результат получается при плакировании концов стальных труб перед нанесением внутреннего полимерного покрытия обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т (рис. 8). Для решения проблемы коррозии мы предложили перекрывать зону перехода металл-наплавка (после нанесения покрытия) втулкой из высоколегированной коррозионно-стойкой стали на герметике.

Решить проблему защиты от коррозии зоны сварного шва также можно путем плакирования концов труб обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т после нанесения полимерного покрытия на внутреннюю поверхность стальных труб. На рис. 9 показан один из вариантов решения данной проблемы. Внутреннее полимерное покрытие (2) стальной трубы (1) удалено от ее концов на безопасное расстояние, при котором не будет происходить разрушения материала покрытия при соединении труб электродуговой сваркой. Обечайки (3) из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т с толщиной стенки до 2 мм закреплены внутри трубы и перекрывают по концам стальной трубы (1) часть внутреннего покрытия (2). Для герметизации зоны соединения между внутренним полимерным покрытием (2) и обечайками (3) из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т размещен герметик (4).

Стальные трубы с внутренним полимерным покрытием соединяют с использованием сварки двухслойных сталей, при которой концы обечаек из высоколегированной коррозионно-стойкой стали соединены электродами из коррозионно-стойкой стали типа ЦЛ11, а концы труб сваривают обычными электродами для углеродистых или низколегированных сталей. Все это позволяет обеспечить полную защиту сварного шва и околошовной зоны от внутренней коррозии.

стойкой стали)

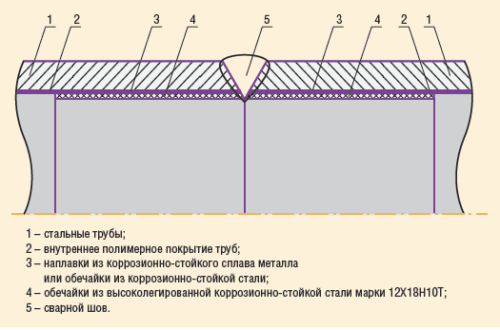

На рис. 10 показано отремонтированное сварное соединение трубопровода, смонтированного из труб с внутренним полимерным покрытием. На внутреннюю поверхность концов труб перед нанесением полимерного покрытия, наплавляли коррозионно-стойкий сплав металла или плакировали обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т.

Для этого механическим путем отрезают сварной шов, делали фаски и плакировали наплавку из коррозионно-стойкого сплава металла, а часть внутреннего полимерного покрытия труб плакировали обечайками из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т.

ЗАЩИТА СВАРНЫХ СОЕДИНЕНИЙ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ НА ОСНОВЕ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ПОДКЛАДНЫМИ ВТУЛКАМИ

Широкое распространение в нефтедобывающей промышленности получила также технология защиты сварных соединений труб с внутренним покрытием от коррозии путем установки подкладных втулок. Данный метод был предложен еще в 1987 году для соединения стальных труб, футерованных полиэтиленовыми трубами, в системе жилищно-коммунального хозяйства (ЖКХ).

В 1999 году специалисты ООО «Инженерно-производственный центр» разработали технологию герметизации сварного шва и околошовной зоны специальной втулкой с эластичными уплотнительными элементами на концах. В данном случае концы труб напротив втулок или только напротив эластичных уплотнительных элементов обжимают в радиальном направлении до или после соединения труб сваркой. Также была предложена технология соединения труб с внутренним термопластичным покрытием, подразумевающая размещение в кольцевой проточке центральной части втулки термопластичного материала, аналогичного термопластичному материалу покрытия труб с не закрытыми теплоизолирующим материалом концами. По этой технологии дополнительно (в процессе соединения труб сваркой) герметизируют сварной шов и околошовную зону от полости трубопровода. При этом под воздействием тепла сварки происходит оплавление и сваривание термопластичных материалов труб и втулки.

ЗАЩИТА СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ПРИ ПОМОЩИ ВТУЛКИ ПОДКЛАДНОЙ БИМЕТАЛЛИЧЕСКОЙ

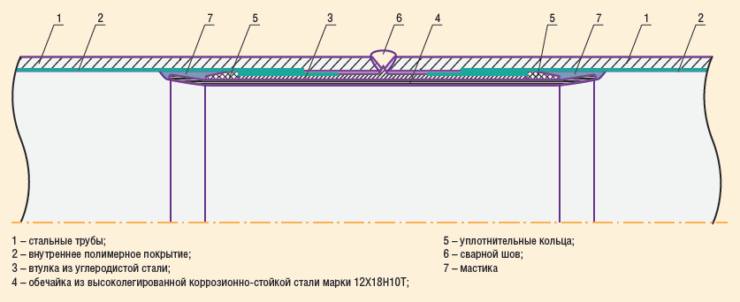

В 2012 году специалисты ООО «ИПЦ» разработали конструкцию подкладной биметаллической втулки для защиты от коррозии сварных соединений трубопровода (рис. 11). Оборудование состоит из втулки, изготовленной из углеродистой или низколегированных марок сталей, и обечайки из высоколегированной коррозионно-стойкой стали. Обечайка обладает большей длиной, чем втулка. Концы обечайки оснащены раструбами, снаружи которых установлены уплотнительные кольца. В средней части втулки расположен центрирующий кольцевой выступ, который фиксирует подкладную втулку относительно концов соединяемых труб. При соединении труб электродуговой сваркой кольцевой выступ втулки приваривают к сварному шву труб. В процессе соединения труб с внутренним покрытием на наружную поверхность выступающих концов обечайки и уплотнительных колец, а также на концы внутреннего покрытия наносят мастику и устанавливают подкладную втулку внутри концов труб. При этом кольцевой выступ наружной втулки служит ограничителем и центрирует подкладную втулку относительно концов соединяемых труб. В процессе соединения труб сваркой наружная втулка и концы труб образуют единый сварной шов, что позволяет надежно закрепить подкладную втулку относительно сварного соединения трубопровода. Мастика склеивает контактируемые поверхности труб и внутренней втулки, что предохраняет соединение трубопровода от агрессивного воздействия транспортируемой среды.

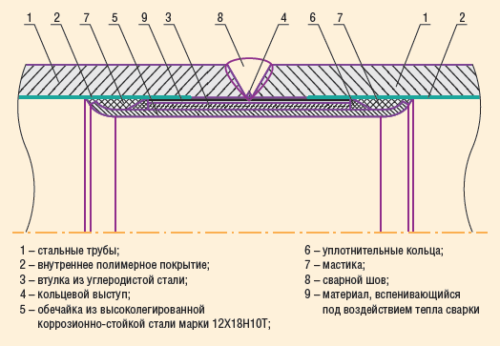

Другой вариант защиты сварного соединения труб с внутренним покрытием при помощи подкладной биметаллической втулки предусматривает применение материалов, вспенивающихся за счет тепла, выделяющегося в процессе соединения труб электродуговой сваркой (рис. 12). Материал наносят на наружную поверхность втулки в виде покрытия или наматывают из рулонной ленты на некотором расстоянии от центра подкладной биметаллической втулки. Вспенивающийся материал заполняет пространство между концами труб и втулкой и склеивает их между собою.

Главное отличие подкладной биметаллической втулки от аналогов состоит в отсутствии внутреннего покрытия, что позволяет приваривать ее по всему периметру кольцевого выступа, тогда как температура разогрева обечайки из нержавеющей стали может достигать 500°С. Кроме того, сужение сечения трубопровода в интервале установки муфты оказывается гораздо меньшим по сравнению с аналогами, что особенно важно при использовании очистных устройств.

ВТУЛКИ AITЕCH ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ

Нанесение герметизирующей мастики в полевых условиях создает много проблем и чревато различными рисками. С одной стороны, надежность герметизации в значительной мере зависит от качества замешивания и нанесения мастики, а с другой, – довольно сложно проверить герметизацию установленной втулки. Особую сложность этот процесс приобретает при минусовых температурах окружающей среды, когда без подогрева мастики и даже концов труб не обойтись. В этом случае, как правило, увеличивается технологическое время пуска смонтированного трубопровода в эксплуатацию, что связано со временем полимеризации мастики (не менее 24 часов).

В рамках совершенствования данной технологии специалисты нашей компании разработали новую конструкцию втулки (Aitech), предназначенной для герметизации соединения без использования мастики (рис. 13). Конструктивно по основным параметрам новая модификация схожа с ранее выпускавшимися подкладными втулками, но отличается набором технологий и оборудования, необходимых для ее установки внутри концов труб: в данном случае резиновые уплотнения доходят до конца обечайки.

Конструкция втулки Aitech для защиты от коррозии сварного соединения труб с внутренним покрытием состоит из изготовленной углеродистой стали наружной втулки (1). В центре втулки предусмотрен кольцевой выступ (2), предназначенный для центрирования изделия при монтаже и приваривания к сварному стыку трубопровода. Обечайка (3) выполнена из высоколегированной коррозионно-стойкой стали марки 12Х18Н10Т. Концы втулки (1) и обечайки (3) изолированы друг от друга диэлектрическим материалом (4). На выступающих концах обечайки (3) размещены уплотнительные кольца. Снаружи втулка защищена консервационным термостойким покрытием. При использовании втулки (1) из углеродистой стали исключается прямой контакт обечайки (3) с металлом труб, что предотвращает коррозионное разрушение металла труб при попадании транспортируемой промысловой среды в зону сварного соединения труб.

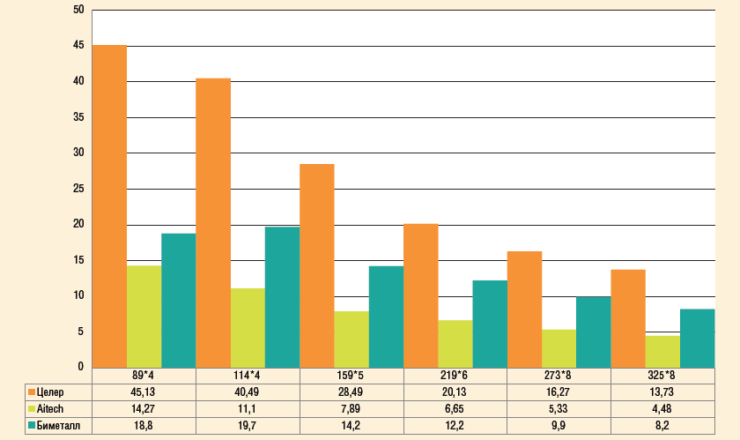

Подкладные биметаллические втулки и втулки марки Aitech обладают целым рядом преимуществ по сравнению с распространенными на рынке втулками с полимерным покрытием. Так, при использовании подкладных биметаллических втулок и втулок Aitech площадь поперечного сечения трубопровода в сварных соединениях сокращается значительно меньше, чем в случае применения втулок с полимерным покрытием (рис. 14). Это обеспечивает существенное снижение гидравлических потерь и возможность проводить очистку трубопроводов очистными устройствами. Кроме того, подкладные биметаллические втулки и втулки марки Aitech привариваются к сварному шву по всему периметру, что обеспечивает их надежное крепление к трубопроводу и исключает срыв потоком транспортируемой среды. Это преимущество оказывается наиболее значимым при реализации проектов по строительству высоконапорных водоводов и трубопроводов большого диаметра. За счет малых размеров зазора между концами подкладной втулки Aitech и концами труб с внутренним полимерным покрытием обеспечивается более надежная изоляция сварного соединения низконапорного трубопровода от его полости. А в высоконапорных трубопроводах подкладные втулки Aitech плотно прилегают к сварному соединению трубопровода, где уплотнительные кольца очень плотно прижаты между концами труб с внутренним покрытием и подкладной втулкой Aitech.

При монтаже втулок не применяются герметики (мастики), что повышает надежность герметизации сварного шва и околошовной зоны за счет исключения человеческого фактора. Верхний температурный диапазон эксплуатации втулок увеличивается до +200°С; не требуется подогрев труб в зимний период – приготовление и нанесение мастик осуществляются в полевых условиях. Также сокращается время готовности трубопровода к проведению испытаний после монтажа. Втулки могут применяться при больших давлениях в трубопроводе и выдерживают гидроудары. При монтаже и эксплуатации допускают различные механические нагрузки (удары, изгиб, кручение).

Способы установки, а также оборудование и технология для установки втулки подкладной Aitech в процессе соединения труб электродуговой сваркой были подробно описаны в статье «Области и технология применения втулки подкладной Aitech для защиты от коррозии сварных соединений труб с внутренним покрытием» (см. «Инженерная практика», №01’2015).

Для отправки комментария вам необходимо авторизоваться.