Инновационные разработки ОАО «ГМС Нефтемаш» в области промысловой подготовки воды

Стандартная для условий разработки российских месторождений схема промысловой подготовки воды включает в себя громоздкое емкостное оборудование, отличающееся высокими эксплуатационными расходами, сложностью монтажа и, как правило, невысокой эффективностью. И, если щадящие требования к площади размещения оборудования на наземных месторождениях еще позволяют использовать такие системы, то для шельфовых проектов это становится большой проблемой.

С целью повышения эффективности подготовки нефти при одновременном значительном повышении компактности установок ОАО «ГМС Нефтемаш» (Группа ГМС) разработано собственное решение, в основу которого лег передовой отечественный и зарубежный опыт конструирования сепарационных устройств. Предложенная установка подготовки воды на базе модернизированного фильтра тонкой фильтрации и центробежного сепаратора позволяет отказаться от применения комплекса сопутствующего оборудования, значительно сократить операционные затраты и многократно снизить требования к площади размещения системы очистки воды.

Основанное в 1965 году в г. Тюмень ОАО «ГМС Нефтемаш» входит в число старейших предприятий нефтяного машиностроения Западной Сибири. В 2005 году предприятие вошло в состав крупного машиностроительного холдинга ОАО «Группа ГМС».

«ГМС Нефтемаш» специализируется на выпуске нефтегазового оборудования в блочно-комплектном исполнении. Располагая производственной базой в 40 тыс. м2, завод обеспечен современными станками и оборудованием с программным управлением известных мировых производителей (рис. 1). На предприятии действуют собственные химическая и две рентгенологические лаборатории. В обязательном порядке проводятся комплексные испытания изготовленной продукции в заводских условиях.

В число новых разработок нашего предприятия входит несколько видов оборудования, предназначенного для использования на нефтепромыслах (рис. 2). Это компрессорные и вакуумные системы на базе ЖКК GARO, предназначенные для утилизации низконапорного неочищенного и неподготовленного газа, идущего на факел.

Также попутный газ использует другая разработка, выпускаемая «ГМС Нефтемаш», — блочная кустовая насосная станция с газовым приводом для закачки воды в продуктивные пласты нефтяных месторождений. Еще одно актуальное решение представляет собой мобильная горизонтальная насосная установка для закачки сеноманской и подтоварной вод в продуктивный пласт для обеспечения ППД на удаленных кустовых площадках. В свою очередь, измерительная установка «Мера®-МР» позволяет производить количественное измерение компонентов продукции нефтяной скважины без их сепарации. И, наконец, мы создали передвижной комплекс по исследованию и освоению скважин, предназначенный для автоматизированного измерения дебита скважин.

Разработкой нового оборудования занимается специально созданный для этой задачи отдел НИОКР ОАО «ГМС Нефтемаш». Этой же цели служит и научно-испытательный стенд предприятия для моделирования многофазных потоков, созданный совместно с ФГБОУ ВПО «Тюменский государственный университет» при поддержке Министерства образования и науки Российской Федерации. В области инновационного развития предприятие сотрудничает с рядом авторитетных отраслевых организаций и вузов.

Приоритетные направления инновационного развития ОАО «ГМС Нефтемаш» включают в себя разработку оборудования и технологий для наземных и шельфовых месторождений. Это оборудование для подготовки пластовой воды, оборудование для подготовки и переработки ПНГ, а также азотные установки.

ПРОБЛЕМЫ ТРАДИЦИОННОЙ СХЕМЫ

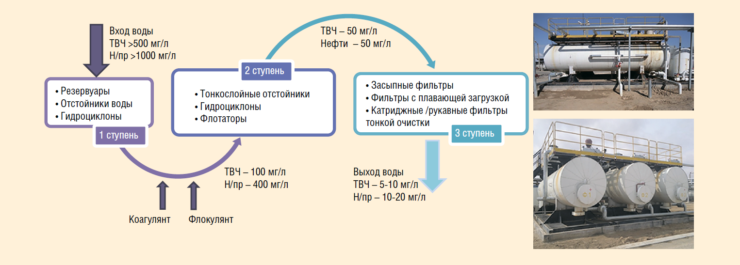

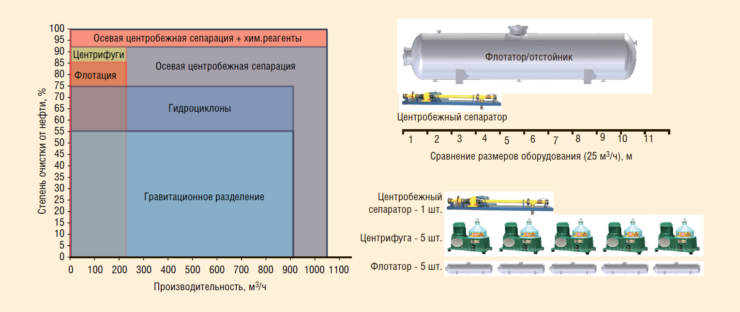

Традиционная схема промысловой подготовки воды включает в себя три ступени (рис. 3). В России для этих целей выпускаются и используются, в основном, резервуары, отстойники и другое емкостное оборудование. В зарубежной практике чаще встречаются гидроциклоны и флотаторы. При этом общий недостатокданной схемы состоит в большом количестве технологического оборудования в составе установок. Это оборудование больших размеров с ограниченными возможностями размещения и не очень высокой эффективностью. Как правило, традиционная схема не позволяет обеспечить высокую степень очистки воды ни по содержанию твердых взвешенных частиц (ТВЧ), ни по концентрации нефтепродуктов (н/п).

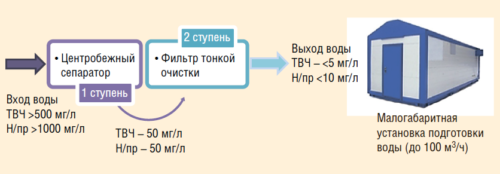

В этой связи мы разработали новую схему установки подготовки воды, объединив две ступени традиционной схемы в одну за счет изъятия лишних элементов (рис. 4). Фактически все оборудование обеих ступеней заменено центробежным сепаратором, предназначенным для разделения многокомпонентной смеси на составляющие компоненты: вода, нефть и механические примеси.

Вторая ступень также требовала модернизации, поскольку традиционные засыпные фильтры недостаточно эффективно справляются со своей задачей, а картриджные рукавные фильтры очень сложны и неэкономичны в эксплуатации. Картриджи необходимо постоянно менять и утилизировать, тогда как наполнитель не регенерируется.

Учитывая данные ограничения, специалисты «ГМС Нефтемаш» разработали усовершенствованную конструкцию фильтра тонкой очистки.

СОРБЦИОННЫЙ ФИЛЬТР ТОНКОЙ ОЧИСТКИ

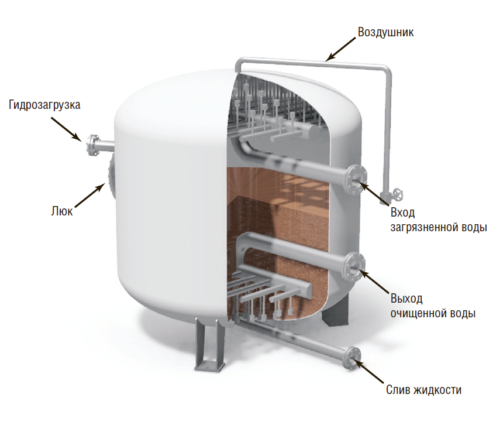

В стандартную конструкцию сорбционных фильтров нашими специалистами был внесен ряд изменений: уменьшена строительная высота и применены наиболее современные типы сорбентов (рис. 5). Новая конструкция обеспечивает высокую производительность одного фильтра, меньшее количество трубопроводов, вспомогательного оборудования и органов контроля, благодаря чему сокращаются затраты на монтаж.

Конструкция фильтра предполагает использование одной и той же буферной жидкости для подачи в качестве рабочего агента и для обратной промывки фильтров. Это позволило сократить объем буферного пространства. В сочетании с использованием современных сорбентов такой подход обеспечивает пониженную частоту обратной промывки, низкое энергопотребление и низкую интенсивность износа фильтрационного материала, а значит, сокращение эксплуатационных затрат.

Дополнительные преимущества разработанной конструкции сорбционного фильтра связаны с отсутствием подверженных частым поломкам механических очистных устройств, насосов или других движущихся частей. Кроме того, отсутствуют «мертвые зоны», смолистые шарики и «червоточины», характерные для других систем.

ПРОТОТИП ЦЕНТРОБЕЖНОГО СЕПАРАТОРА

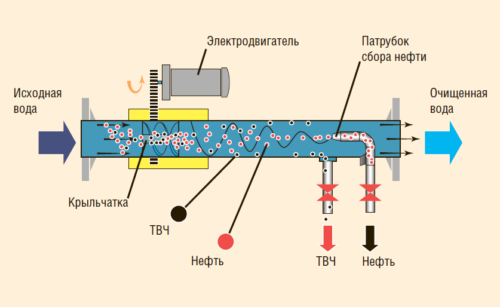

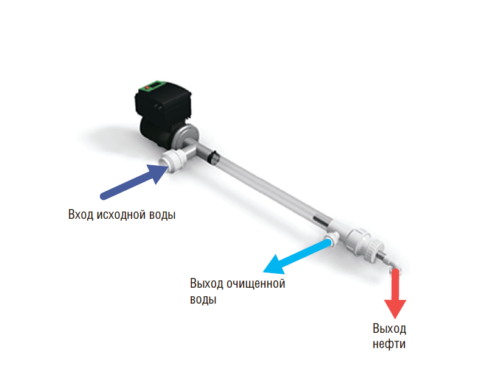

Прототипом для разработки центробежного сепаратора собственной конструкции послужила серия сепарационных установок Voraxial® производства североамериканской компании Enviro Voraxial ® Technology, Inc (EVTN). Принцип работы сепараторов Voraxial® основан на передаче вращательного движения жидкости от крыльчатки и использовании центробежной силы для многократного повышения интенсивности разделения водонефтяной смеси на фазы (рис. 6). Вращение от электродвигателя передается через редуктор на крыльчатку, которая создает вихревой поток смеси. Центробежная сила вытесняет более тяжелые компоненты смеси к стенкам камеры, благодаря чему ТВЧ и нефть улавливаются и последовательно отводятся через соответствующие патрубки, а очищенная вода поступает на выход устройства.

В сравнении с гидроциклонами и центрифугами, у которых есть ограничения по давлению и, соответственно, производительности, центробежные сепараторы выглядят особенно привлекательно с точки зрения диапазона условий применения (табл. 2). Сопоставление характеристик производительности, эф-фективности и габаритов также говорит в пользу оборудования этого типа (рис. 7). Например, один центробежный сепаратор может заменить пять центрифуг или пять флотаторов.

Данные сепараторы отлично зарекомендовали себя на практике, в том числе при использовании на добвающих платформах в Мексиканском заливе. Технология позволяет успешно разделять как двухкомпонентные, так и четырехкомпонентные смеси типа газ/жидкость/жидкость/твердые примеси. Если суммировать преимущества центробежных сепараторов, то это, во-первых, высокая эффективность разделения смеси нефть/вода/мехпримеси; во-вторых, широкий диапазон производительностей (0,5–1135 м3/ч); втретьих, отсутствие перепада давления; а также низкое энергопотребление (0,375–37,3 кВт), компактные размеры (1/4–1/5 от других конструкций) и отсутствие влияния содержания газа в смеси на производительность ее разделения.

С технологической точки зрения центробежный сепаратор может заменить всю линейку устройств — отстойники, флотаторы, центрифуги, гидроциклоны и ловушки поперечного потока, и может применяться как для очистки жидкостей глушения и вод системы ППД, так и для очистки городских и промышленных сточных вод, а также топлива и нефти.

РАЗРАБОТКА СОБСТВЕННОГО ЦЕНТРОБЕЖНОГО СЕПАРАТОРА

По результатам оценки характеристик американских центробежных сепараторов и изучения литературы специалисты по НИОКР «ГМС Нефтемаш» разработали устройства собственной конструкции (рис. 8).

Причем, проектирование показало возможность уменьшения размеров сепаратора по сравнению с устройством-прототипом.

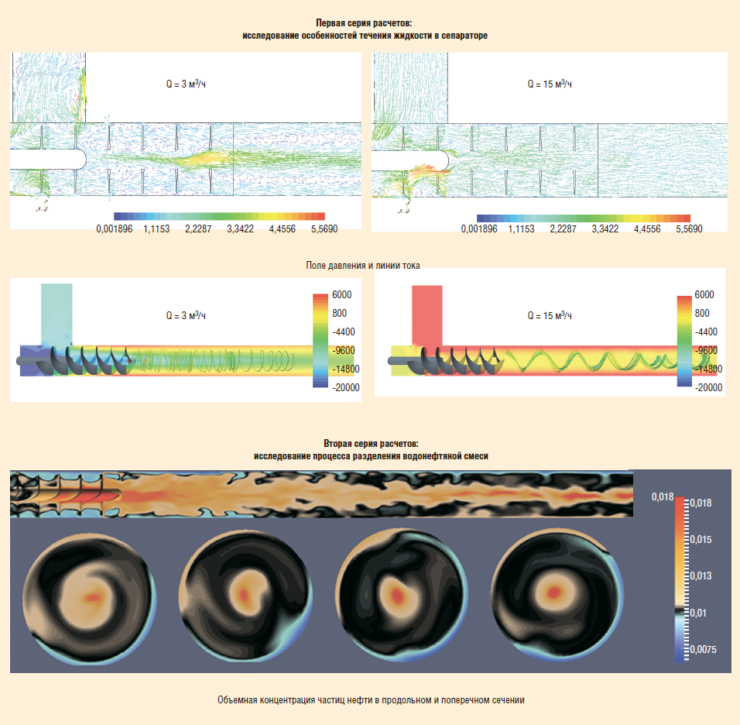

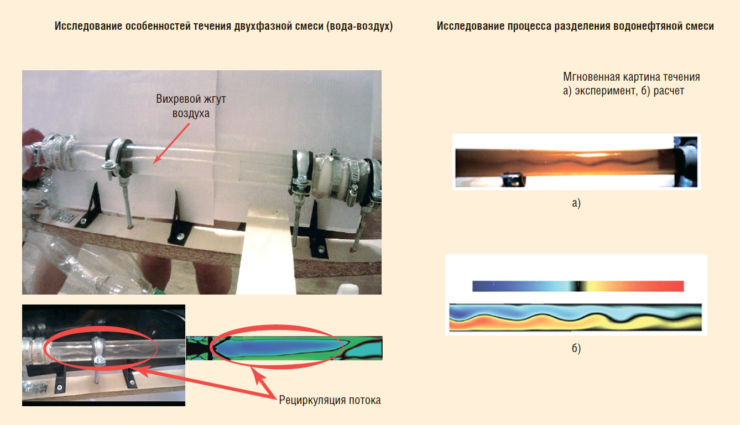

Были построены компьютерные расчетные модели в программных комплексах ANSYS, Star-CCM+ и OpenFOAM и проведены численные исследования гидродинамики процесса разделения смеси (рис. 9). Целью было определение оптимальных режимов работы сепаратора по давлению, скорости вращения крыльчатки и расходу подаваемой смеси.

Благодаря таким расчетам было выявлено, что вплоть до определенной величины расхода в потоке воды после крыльчатки возникают зоны микроциркуляций, что препятствует эффективному разделению смеси. Таким образом, данный порог был установлен в качестве минимального расхода воды на входе в сепаратор, при котором поток стабилизируется. Кроме того, было установлено минимальное давление подпора для устранения эффекта кавитации.

По итогам исследования специалистами было рекомендовано при разработке следующего образца сепаратора увеличить расход жидкости на входе, либо уменьшить обороты крыльчатки. Разработаны рекомендации: устранить «слепую» часть ротора в районе вала и сократить длину зоны сепарации.

лабораторной установки

ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ

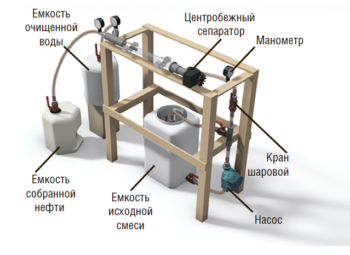

Следующая задача состояла в испытании прототипа нового центробежного сепаратора в лабораторных условиях с двухфазной жидкостью. С этой целью была разработана технологическая схема испытательной лабораторной установки, а также методики и программы испытаний макета аппарата (рис. 10).

Испытания проводились на модельных смесях «масло-вода» и «вода-воздух», для чего были разработаны методики приготовления и анализа модельной эмульсии. Основные элементы макета центробежного сепаратора были изготовлены из пластика с помощью 3D-принтера.

Эксперимент на двухфазной смеси «вода-воздух» показал на практике образование воздушного жгутаи возможность разделения смеси (рис. 11). Следующую серию экспериментов проводили уже на водонефтяной смеси. Эксперименты также показали образование жгута нефти. Далее экспериментальным путем в сопоставлении с расчетами был установлен оптимальный режим работы сепаратора. В свою очередь дальнейшие расчеты позволили определить оптимальные режимы работы установки за границами возможностей лабораторной установки.

На данном этапе специалистами не преследовалась цель определения эффективности разделения фаз. Задача состояла в том, чтобы экспериментально подтвердить теоретическую возможность разделения составляющих смеси в таких аппаратах. И полученные положительные результаты лабораторных испытаний наглядно показали правильность выбранного пути. В настоящее время ведутся работы по повышению эффективности конструкции промышленного образца.

РЕЗУЛЬТАТЫ ПРОВЕДЕННОЙ РАБОТЫ

В настоящий момент еще не получены конечные результаты в виде серийного производства разработанной системы очистки воды. Однако результаты текущего этапа работы уже позволяют сделать несколько выводов и в целом говорить о том, что реализация технологии должна вывести процесс подготовки воды на новый уровень.

Применение нового вида технологического оборудования для строительства новых и модернизации существующих объектов позволит снизить металлоемкость оборудования в 2–4 раза по сравнению с традиционными способами обустройства. Значительно уменьшатся площадь застройки и объем строительно-монтажных работ. Наряду с этим снизятся эксплуатационные затраты и, в частности, энергопотребление установок.

Установки нового типа позволят выполнить требования к подготовке воды при продолжительном сроке службы используемого для этой задачи оборудования, а также автоматизировать производство и снизить себестоимость подготовки нефти.

Установки на базе центробежных сепараторов могут быть востребованы на шельфовых проектах с высокими требованиями к компактности оборудования, качеству подготовки нефти и очистки воды.

ОПЫТНАЯ УСТАНОВКА ПОДГОТОВКИ ВОДЫ

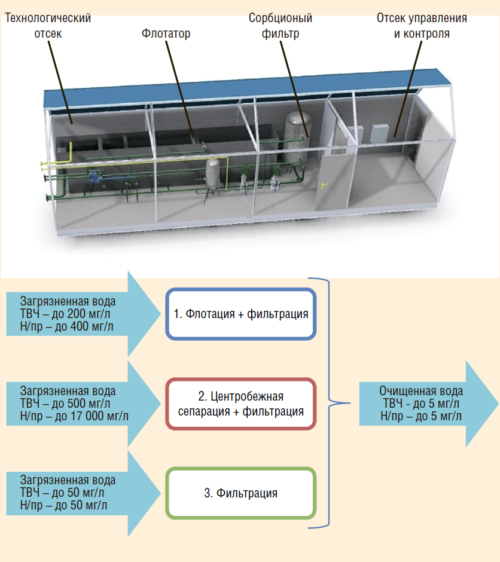

Интересным развитием разработанной специалистами «ГМС Нефтемаш» технологии стала опытная установка для подготовки воды (УПВ). УПВ предназначена для экспериментальной проверки эффективности технологий очистки воды в промысловых условиях с целью определения оптимального набора оборудования при очистке производственных сточных вод промышленных и транспортных предприятий от нефти, нефтепродуктов, масел, жиров, минеральных и органических взвесей (рис. 12).

Установка представляет собой блочно-комплектное устройство полного заводского изготовления и располагается в боксе размером 3×12 м, состоящем из технологического отсека (3×9 м), отсека управления и контроля (3×3 м). Такая конструкция установки обеспечивает возможность ее быстрого, простого и малозатратного размещения на объекте и перемещения на другие объекты.

Для определения оптимального набора оборудования и обеспечения необходимого качества воды в установке предусмотрены несколько схем очистки воды: 1) флотация + фильтрация; 2) центробежная сепарация + фильтрация; 3) фильтрация. С целью повышения эффективности в данные схемы можно включить обработку воды химреагентами (коагулянтами и флокулянтами). Целесообразность включения в схему реагентного хозяйства и точная дозировка химреагентов определяются по результатам лабораторных исследований отобранных проб на каждом конкретном объекте.

Для отправки комментария вам необходимо авторизоваться.