Разработка трудноизвлекаемых запасов углеводородов: высокоскоростной МГРП Тюменской свиты Ем-Еговского месторождения

К трудноизвлекаемым запасам (ТРИЗ) относятся залежи нефти и газа, разработка которых традиционными технологиями не обеспечивает необходимой эффективности как с точки зрения коэффициента нефтеотдачи, так и с позиции экономической эффективности проектов. Примерами могут служить запасы нефти низкопроницаемых коллекторов и подгазовых зон, а также высоковязких нефтей.

В предлагаемой вашему вниманию статье рассматривается опыт гидравлического разрыва низкопроницаемого пласта юрской группы, осложненного высокой расчлененностью. В данном случае за счет применения многостадийного гидроразрыва пласта (МГРП) и создания трещин повышенной длины в разработку вовлекаются линзовидные песчаные тела, окружающие горизонтальный ствол. Однако выбор в пользу высокоскоростного МГРП обусловлен не только этой задачей: данная технология рассматривается в качестве одного из основных решений для разработки баженовской свиты. Поэтому полученный опыт стал важным этапом перехода к качественному проектированию МГРП баженовской свиты и был необходим для исследования технологических нюансов.

В настоящее время для разработки низкопроницаемых расчлененных залежей используется целый ряд схем разработки. Это могут быть вертикальные скважины с ГРП, субгоризонтальные и горизонтальные скважины с ГРП и др. Во всех случаях задача состоит в расширении зоны дренирования пласта и достижении экономически эффективного уровня проекта. Ярким примером могут служить ачимовские залежи, для оптимизации разработки которых к настоящему моменту испытано довольно много методов и подходов, включая раздельные ГРП на каждый пласт, большеобъемные ГРП, горизонтальные скважины, вскрывающие несколько объектов, и др.

При проектировании разработки высокорасчлененных залежей необходимо оценивать и учитывать целый ряд показателей. Прежде всего, это:

- толщина и проницаемость пластов;

- анизотропия горизонтальной и вертикальной проницаемости;

- мощность глинистых перемычек;

- предполагаемая геометрия трещин ГРП;

- риски незапланированных преждевременных остановок ГРП (screen-outs, «СТОПов») по геологическим причинам.

Данные факторы необходимо учитывать при планировании профиля ствола скважины, оптимизации бурения, оптимизации проектирования заканчивания скважины, а также при моделировании ГРП и обеспечении оптимальной проводимости трещин.

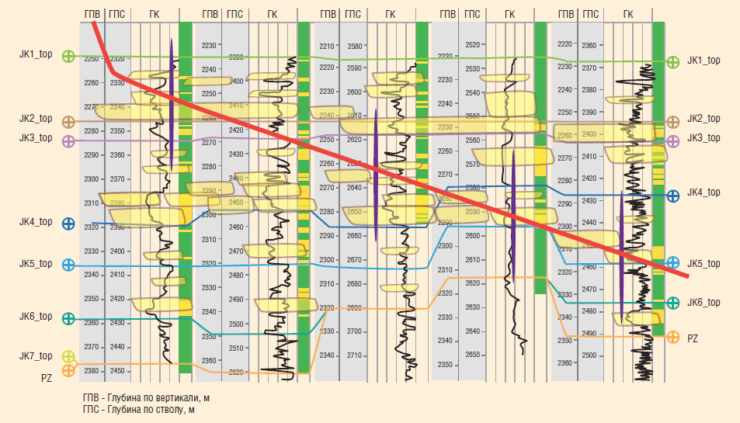

Исследование тюменской свиты юрской системы Ем-Еговского месторождения выявило сложное линзовидное строение руслового коллектора с высоким коэффициентом расчлененности, для разработки которого по классической схеме следовало пробурить множество вертикальных скважин. Однако в целях повышения экономической эффективности проекта было принято решение вовлечь все объекты в разработку посредством бурения горизонтальных скважин с многостадийным ГРП (МГРП) (рис. 1).

В рассматриваемом случае особенностью МГРП стала идея проведения высокоскоростной закачки (порядка 10 м3/мин) для максимального распространения трещин как по высоте, так и по длине, и вовлечения в разработку наибольшего дренируемого объема коллектора, пусть даже и с возможными определенными потерями в части проводимости трещин. Такой подход также позволяет снижать вязкость геля, что в условиях тюменской свиты предотвращает чрезмерный рост высоты трещин.

Вторая задача заключалась в проверке технической возможности проведения высокоскоростного МГРП, поскольку ранее подобные технические операции в России нами не осуществлялись.

КНК И СХЕМА МГРП

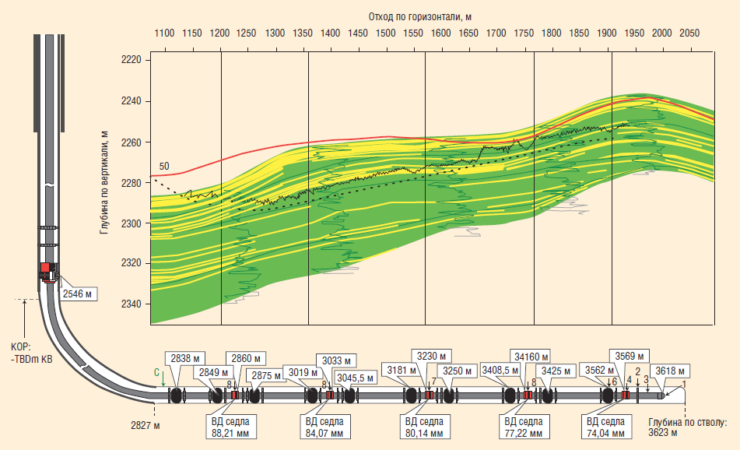

Выбранная для бурения скважин на тюменскую свиту Ем-Еговского месторождения компоновка низа колонны (КНК) включала в себя горизонтальный хвостовик обсадной колонны диаметром 114 мм, разделенный заколонными разбухающими пакерами на секции, каждая из которых была укомплектована муфтой / портом ГРП, активируемыми сбросом шаров (рис. 2). Расположение портов выбиралось с учетом опыта расчетов предыдущих ГРП. Одним из основных условий выдвигалась минимизация рисков прорыва трещин МГРП в газонасыщенную абалакскую свиту.

Операция МГРП проводилась по стандартной схеме с нагнетательным тестом в качестве первого этапа, за которым следовали мини-ГРП и основной ГРП каждой стадии. Дизайн первого «высокоскоростного» МГРП можно было охарактеризовать как «безопасный»: концентрация и размер зерен проппанта, а также объемы жидкости значительно минимизировали риски возможных осложнений по геологическим причинам.

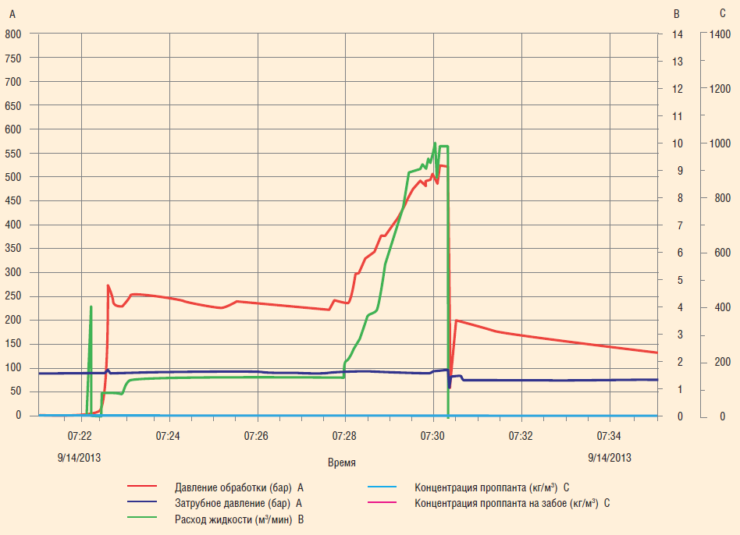

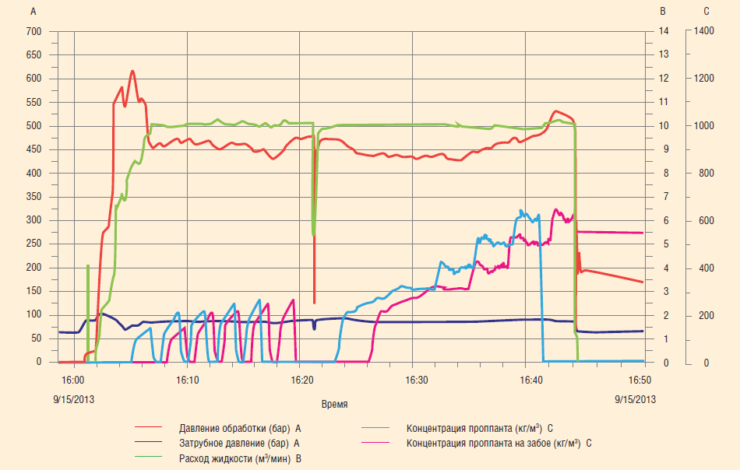

Нагнетательный тест подтвердил возможность выхода на проектный расход жидкости (10 м3/мин) и рабочее давление (рис. 3). Затем был осуществлен переход к стадии мини-ГРП (рис. 4).

На данном месторождении и мини-ГРП, и основной ГРП проводятся с использованием проппантных пачек на буферной стадии. Согласно опыту проведения ГРП на Самотлорском, Ваньеганском, Каменном и иных месторождениях России, а также зарубежному опыту (SPE 71661, «Proper Use of Proppant Slugs and Viscous Gel Slugs Can Improve Proppant Placement During Hyd-raulic Fracturing Applications»), такие проппантные пачки позволяют эффективно снижать потери рабочего давления на трение в приствольной зоне пласта, возникающие из-за следующих причин:

- заглинизированности зоны;

- извилистости развития трещины;

- инициации многотрещинности на ранних стадиях ГРП.

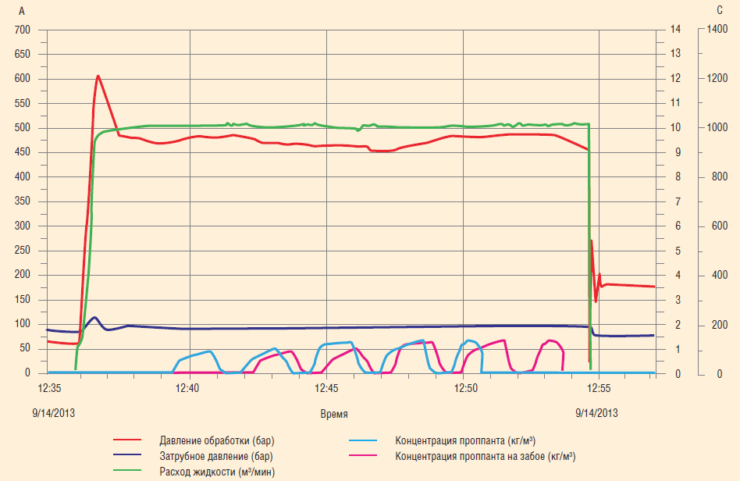

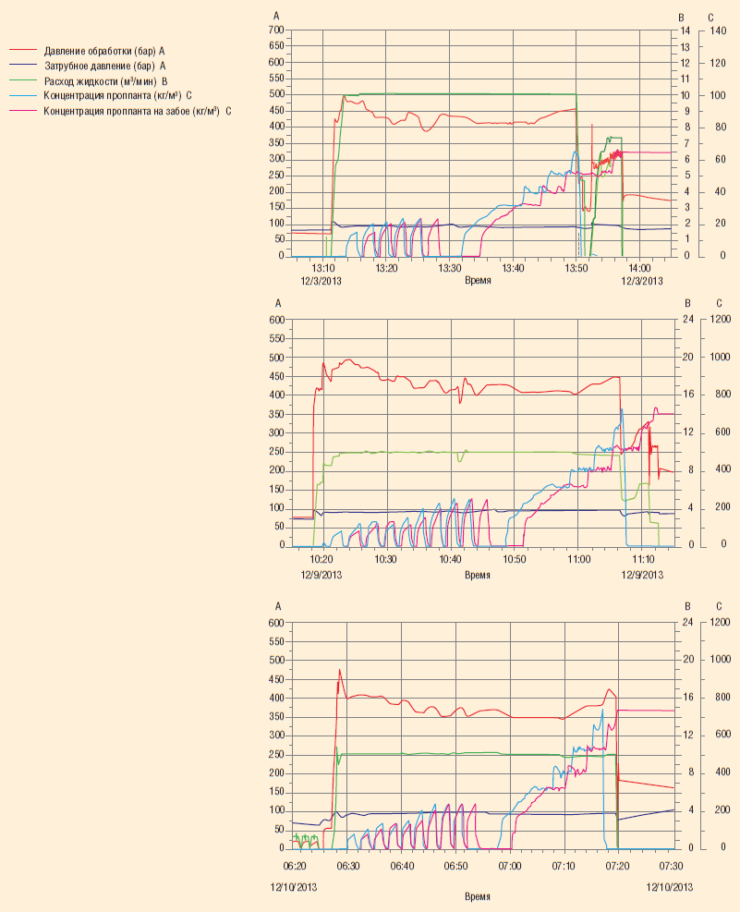

Это особенно важно в свете теоретического предположения о том, что в горизонтальных скважинах большая часть трещин ГРП начинает формироваться вдоль ствола, и лишь затем разворачивается в направлении горизонтального максимального напряжения. Данное предположение косвенно подтверждается данными микросейсмического мониторинга МГРП на одной из скважин Ем-Еговского месторождения: мы могли наблюдать, как в начале операции микросейсмические события фиксировались по всей длине интервала, и лишь затем выстраивались в поперечном направлении. Основной ГРП был проведен по схеме slug-frac: буферная стадия с линейным гелем, использование проппантных пачек, буферная стадия на сшитом геле, проппантные стадии, продавка. На основном ГРП использовались ступенчатые стадии с постоянной концентрацией проппанта («полочки») для оценки динамики забойного давления (рис. 5).

Как видно по диаграмме, на определенном этапе оператор «потерял закачку». Высокоскоростной ГРП требует быстрого принятия решений — оперативными действиями запланированные рабочие параметры были быстро восстановлены.

МГРП на остальных интервалах компоновки заканчивания, за исключением второго, проходил по той же схеме (рис. 6). Во время выполнения второй стадии МГРП мы столкнулись с осложнениями. Возможно, после первой стадии горизонтальный ствол не был полностью свободен от проппанта, что помешало инициации трещины через второй фрак-порт. Хотя точное установление причин крайне затруднено объективными технологическими факторами, судя по всему, оставшийся в стволе скважины проппант частично был вытеснен в заколонное пространство второго интервала и заблокировал второй фрак-порт и/или зону инициации второй трещины МГРП.

В Северной Америке сервисные компании предпочитают проводить МГРП с перепродавкой проппанта, поскольку в условиях пород с высоким модулем Юнга и сверхнизкой проницаемостью (измеряемой в микрои нанодарси) для получения требуемых дебитов газа достаточно создания трещин малой проводимости. Создать такую дискретную сеть пересекаю-щихся трещин в ходе МГРП в наиболее распространенных условиях Западной Сибири — то есть, в достаточно пластичных породах — крайне непросто или даже невозможно. В том числе, это относится к баженовской свите, которая наряду с тюменской свитой входит в состав юрской системы. Поэтому рассматриваемая работа по МГРП воспринималась в том числе как подготовительный этап к разработке баженовских запасов.

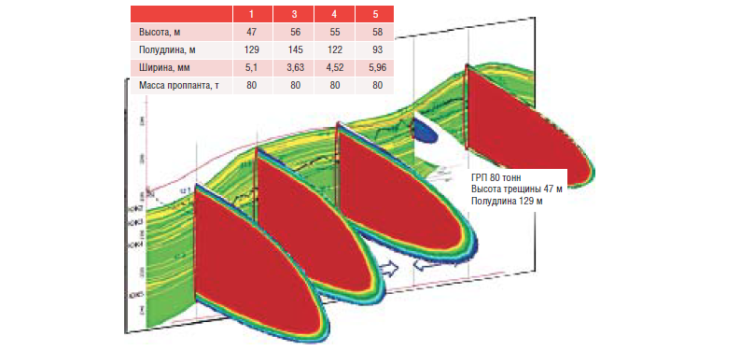

На рис. 7 показаны модели трещин МГРП. Следует учитывать, что моделирование геометрии трещин МГРП трудноизвлекаемых запасов — это достаточно субъективный процесс. Более того, большое влияние на фактические параметры трещины оказывают освоение и заключительные работы бригады КРС. Фактический уровень добычи показал, что предварительная оценка продуктивности рассматриваемой скважины после МГРП была не вполне верной. Выбранный объем закачки проппанта — по 80 т на стадию — также, судя по всему, не был ниже оптимального значения. Однако следует учесть, что масса проппанта и план работ подбирались исходя из требования минимизации рисков прорыва трещин в газонасыщенную абалакскую свиту. Поэтому мы были ограничены в возможности оперативных изменений. Кроме того, технология МГРП с активацией фракпортов шарами в случае их подачи в поток на стадии продавки не позволяет проводить качественный анализ падения давления после стадии основного ГРП. В результате актуальные данные (ISIP, прирост чистого давления, профиль падения давления и иные вторичные технологические признаки) становятся недоступны, «отсекаются шаром».

ОБОРУДОВАНИЕ ДЛЯ МГРП

Подготовка к реализации намеченного дизайна МГРП представляла собой отдельную нетривиальную задачу. Потребовалось дополнительное оборудование и большой объем жидкости. Вследствие высокой скорости закачки стандартная гидратационная установка работала на пределе возможностей. Для нормального процесса гидратации полимеров геля в таких условиях необходимо более мощное оборудование.

В целом наш набор оборудования включал следующее оборудование:

- высокоскоростной блендер;

- насосы высокого давления (суммарная мощность 12350 л.с.);

- емкости ГРП (800 м3);

- четыре поверхностных линии высокого давления;

- устьевую арматуру (114 мм), НКТ (114 мм), стингер (114 мм), хвостовик (114 мм);

- порты ГРП (активируемые шарами);

- дистанционно управляемый сбрасыватель шаров и уловитель шаров (рис. 8).

При скорости закачки 10 м3/мин своевременный сброс шара также стал довольно сложной технологической задачей с риском перепродавки проппанта в пласт в случае даже небольшой задержки сброса.

Благодаря достаточно высокому запускному дебиту большинства горизонтальных скважин тюменской свиты Ем-Еговского проекта большая часть шаров после завершения МГРП выносилась на поверхность. Для их улавливания мы использовали специальное устройство — уловитель шаров.

ВЫВОДЫ ПО ИТОГАМ ОПЕРАЦИИ

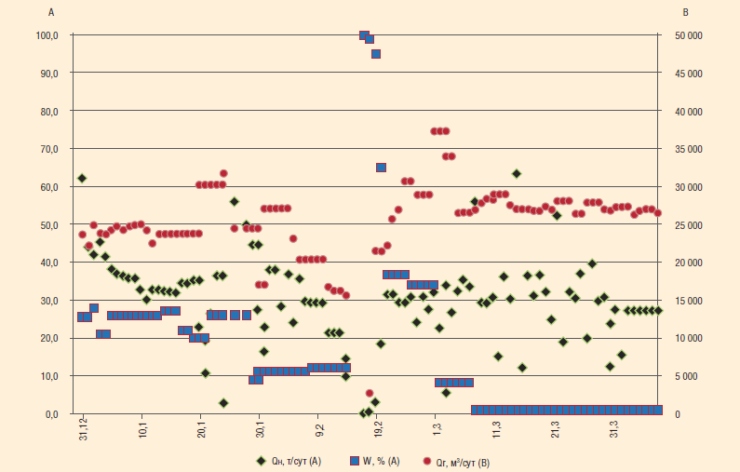

После ввода скважины в эксплуатацию показатели добычи оказались ниже запланированных (рис. 9). Кроме того, высоких значений достигал газовый фактор, что свидетельствует о прорыве одной или нескольких трещин в абалакскую свиту.

В то же время, проведя пробный высокоскоростной МГРП, мы получили новый и весьма важный опыт, который позволяет сделать ряд практических выводов для повышения эффективности последующих работ МГРП.

- Прежде всего, высокоскоростная закачка требует особых подходов к ведению работ. В частности, необходимо увеличение численности персонала.

- Реология и несущая способность сшитого геля на высоких скоростях закачки отличаются от таковых при средних и малых расходах. С целью повышения безопасности мы использовали сшитый гель, но опыт показал, что требования к вязкости геля могут быть снижены.

- Потребовались дополнительные линии высокого и низкого давления.

- Как отмечалось выше, необходимо более мощное оборудование для гидратации при замешивании геля «на лету».

- Важную роль играет своевременность и скорость пуска шара. От отлаженности процедуры и слаженной работы бригады флота ГРП в условиях высоких скоростей закачки зависит успешность операции: минимизация рисков перепродавки или недопродавки проппанта предыдущей стадии МГРП, качественная активация следующего фрак-порта и инициация следующей трещины.

- Отдельный вопрос — освоение скважины. По нашим оценкам дебит жидкости после работ бригад КРС падает на 15–20%.

- В части рекомендаций следует отметить, что моделирование МГРП горизонтальной скважины в условиях больших геологических неопределенностей объективно не отличается желаемой достоверностью. Однако и геологическое, и гидродинамическое моделирование должны предшествовать дизайну МГРП для повышения достоверности проектирования работ.

- Отдельную сложную задачу представляет собой формирование системы разработки, включающей систему поддержания пластового давления (ППД). Ни на одной из скважин проекта мы не наблюдали должным образом работающую гидродинамически связную систему разработки, прежде всего, вследствие высокой степени расчлененности пласта.

- Необходимо проведение пилотных работ по ГРП, оптимизация систем заканчивания, проектирование ГРП с использованием лучших практик и современного программного обеспечения.

- Полезно проводить микросейсмический мониторинг распространения трещин.

- Апробация пласта пластоиспытателями перед проведением ГРП могла бы снизить риск возникновения многих потенциальных проблем при проведении гидроразрыва. К сожалению, в целях экономии этот метод практически не применяется.

В итоге опыт, полученный в рамках реализованного проекта, позволяет утверждать, что посредством высокоскоростных МГРП можно создать трещины необходимой геометрии для интенсификации притока в целом и создания проводящих каналов от линзовидных объектов к скважине — в частности.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Во-вторых, вязкость геля. Тюменская свита Ем-Еговского месторождения — это расчлененный коллектор, и для вовлечения в добычу многочисленных линз и участков необходимы длинные трещины. В то же время использование высоковязкого геля оборачивается чрезмерным ростом трещины в высоту без достижения необходимой полудлины. В случае высокоскоростного ГРП мы делаем ставку на скорость закачки, пытаясь при этом снижать вязкость геля. Есть основания продолжать работу в данном направлении, хотя в рассматриваемом первом опыте высокоскоростного МГРП для снижения рисков «СТОПа» использовался сшитый гель стандартной вязкости, который применяется при стандартных расходах порядка 3–4,5 м3/мин. Решение не снижать вязкость геля на первом высокоскоростном МГРП объясняется еще и тем, что на некоторых предыдущих скважинах наблюдались проблемы с качеством геля.

В мягких породах (с невысоким значением модуля Юнга и высоким коэффициентом Пуассона, а именно таковы свойства рассматриваемого объекта) отклик микросейсмических событий теряет четкость или затухает на небольшом расстоянии от места события.

При мало или среднетоннажном ГРП количество регистрируемых микросейсмических событий сравнительно невелико. Как следствие, нечеткое «облако событий» не позволяет провести точный анализ.

Если наблюдательная скважина расположена по направлению или под острым углом к направлению горизонтальной скважины с МГРП, то плоскости ранее созданных трещин ГРП (на первых стадиях МГРП) будут экранировать сигналы от последующих трещин ГРП, т.е. каждая следующая трещина МГРП регистрируется все хуже и хуже по причине экранирования и удаления мест создания последующих трещин МГРП от регистрирующего оборудования.

Невозможно точно измерить высоту трещины по результатам микросейсмического картирования. Это отдельная тема обсуждения…

Так что перед проведением микросейсмического мониторинга МГРП нужно детально оценить перспективы, технические возможности и цели, которые вы хотите достичь.

Интересно, что после МГРП скважину не удавалось стравить в течение двух недель. Это была вертикальная скважина. К сожалению, в отсутствие флота ГНКТ мы не смогли решить этот вопрос оперативно. Тем не менее после запуска начальный дебит достиг 350 м3/сут при расчетном 450 м3/сут. Хотя, конечно, возможно дальнейшее снижение после операций КРС и т.д.

Эксперимент считаем удачным и планируем в дальнейшем продолжать такие работы там, где требуются особенно длинные трещины.

Образно выражаясь, в гидравлическую ширину трещины иногда выгоднее разместить три зерна проппанта 20/40 или два зерна 16/30, чем полтора зерна 12/18. В рамках этого проекта мы максимально использовали проппант 16/30. Сейчас большее предпочтение отдаем проппанту 16/20. Более сортированный проппант (по сравнению с 16/30) обеспечивает лучшую проводимость при сохранении тех же характеристик по максимальным потерям рабочего давления на трение во время ГРП и иных технологических параметров. Иными словами, продолжаем работать над оптимизацией дизайнов МГРП.

Для отправки комментария вам необходимо авторизоваться.