Соединительные детали трубопроводов повышенной хладо- и коррозионной стойкости

Начиная с 1960-х годов изделия производства ОАО «Трубодеталь» применяются во многих проектах нефтегазовой отрасли СССР (позднее России и стран СНГ). На сегодняшний день это ведущий производитель соединительных деталей трубопроводов (СДТ) на российском рынке. Предлагаемые изделия – гнутые отводы ТВЧ, монтажные узлы, тройники и пр. – изготавливаются из сталей различных марок, в том числе рассчитанных на эксплуатацию при высоких давлениях (до 32 МПа), и поставляются как в коррозионно-стойком, так и обычном исполнении. Диапазон доступных диаметров трубных изделий постоянно расширяется. Помимо этого, в стадии освоения находятся несколько перспективных видов оборудования, включая камеры запуска-приема очистных устройств, блочные конструкции и тройники для врезки в трубопроводы, находящиеся под давлением.

и узлов трубопроводов

В настоящее время ассортимент предлагаемой ОАО «Трубодеталь» продукции включает гнутые отводы, изготавливаемые нагревом током высокой частоты (ТВЧ), штампосварные соединительные детали трубопроводов (ШСДТ), соединительные детали трубопроводов малого и среднего диаметра, вантузные тройники для ПАО «Транснефть», камеры пуска и приема внутритрубных устройств, теплоизолированные соединительные детали, изделия с наружным антикоррозионным покрытием и др.

ПРОИЗВОДСТВО СДТ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ

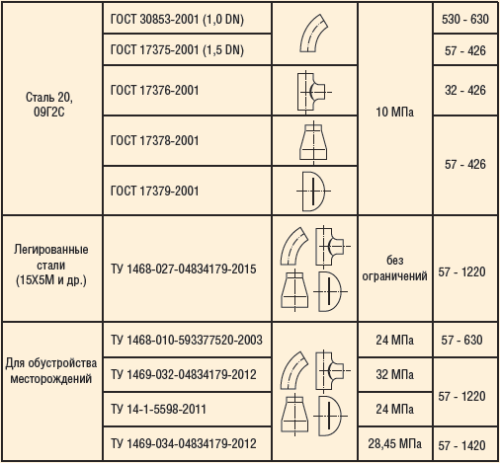

Соединительные детали малого и среднего диаметра для различных предприятий газовой и нефтяной отраслей выполняются в соответствии с разными техническими условиями (рис. 1, табл. 1). Производственные мощности предприятия позволяют выпускать отводы, а также переходы и заглушки.

ОТВОДЫ ГНУТЫЕ ТВЧ

Для производства гнутых отводов ТВЧ (рис. 2) применяются три трубогибочных стана ТВЧ. Диаметры изделий самые разные – от 57 до 1420 мм, толщина стенки до 100 мм.

ПРОИЗВОДСТВО МОНТАЖНЫХ УЗЛОВ

Один из ключевых видов продукции завода – это монтажные узлы, которые широко используются в проектах строительства компрессорных станций ПАО «Газпром» (рис. 3). Данное оборудование позволяет снизить издержки при монтаже, поскольку отсутствует необходимость выполнять сварку «на трассе».

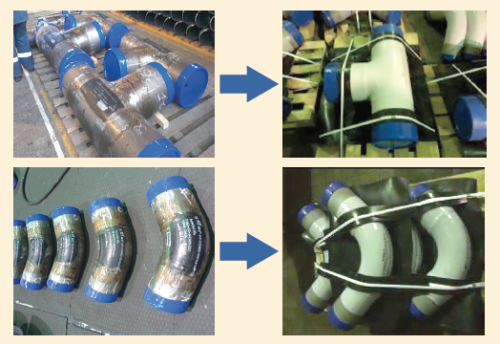

ВНУТРЕННЯЯ АНТИКОРРОЗИОННАЯ ИЗОЛЯЦИЯ

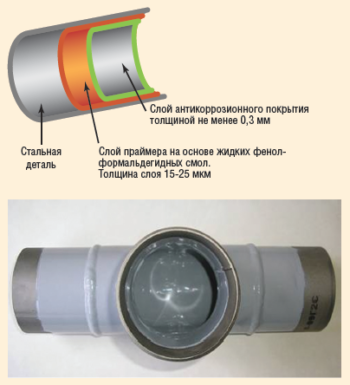

К середине 2016 года на предприятии будет организовано производство СДТ диаметром 57-630 мм с внутренним двухслойным антикоррозионным покрытием толщиной первого слоя 15-25 мкм и второго – не менее 3 мм (рис. 4). Все необходимое оборудование уже законтрактовано. Сейчас покрытие наносится силами сторонней подрядной организации.

ТЕПЛОГИДРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ

Теплогидроизоляция гнутых отводов ТВЧ впервые была применена в рамках проекта по строительству надземного трубопровода «Заполярье-Пурпе» ПАО «Транснефть». Проект показал огромный потенциал использования данной технологии не только на магистральных, но и нефтепромысловых трубопроводах, в связи с чем сейчас прорабатывается возможность нанесения теплоизоляции на изделия диаметром от 114 мм. В настоящий момент диапазон доступных диаметров для нанесения теплоизоляции составляет от 219 до 1420 мм (рис. 5).

СДТ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

Различные виды СДТ – отводы (в том числе гнутые), тройники, переходы, днища (заглушки), кольца переходные, детали с кольцами, монтажные узлы – сегодня выпускаются в соответствии с ТУ 1468-027-048341792015 (взамен ТУ 1469-005-04834179-2005 и ТУ 1469-007-04834179-2005). СДТ изготавливаются в том числе из легированных нержавеющих и жаропрочных марок сталей и предназначены для строительства технологических трубопроводов. Диапазон диаметров составляет 57-1220 мм (рис. 6).

СДТ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ

Для обустройства месторождений нефти мы предлагаем отводы, тройники, переходы, днища (заглушки), кольца переходные, детали с кольцами и тройники с решетками и монтажные узлы, изготовленные в соответствии с ТУ 1469-032-04834179-2012, то есть с повышенной коррозионной стойкостью. Диапазон диаметров также составляет 57-1220 мм.

В бесшовном исполнении оборудование рассчитано на работу под давлением до 32 МПа, в сварном – до 16 МПа. Скорость общей коррозии оценивается в независимых аккредитованных лабораториях по методике ЗАО НИПЦ «НефтеГазСервис».

В 2014 году в сотрудничестве с ООО «Самарский ИТЦ» была разработана новая редакция технических условий, что позволило значительно увеличить сортамент поставок по данным ТУ. В частности, расширен диапазон диаметров СДТ – от 50 до 1400 мм. Помимо этого, изделия теперь поставляются в двух исполнениях: И1 – с повышенной коррозионной стойкостью и И2 – некоррозионно-стойкие (под нанесение внутреннего антикоррозионного покрытия).

СДТ в коррозионно-стойком исполнении могут быть поставлены либо с подтверждением, либо с гарантией коррозионных свойств. В первом случае проводятся коррозионные испытания и в паспорте качества изделия ставится пометка «Гарантия коррозионных свойств». Результаты испытаний предоставляются по запросу заказчика.

Соответственно, во втором случае коррозионные испытания не проводятся, а в паспорте качества «Гарантия коррозионных свойств» отмечается на основании данных сертификата на заготовку.

При изготовлении СДТ с подтверждением коррозионных свойств мы используем заготовку с гарантией коррозионной стойкости (по сертификату) или заготовку без гарантии коррозионной стойкости, химический состав которой соответствует требованиям ТУ 1469-032 Таб. 33.

После изготовления деталь подвергается термической обработке (вторая закалка с высоким отпуском). Только в таких условиях мы можем реализовать необходимый комплекс свойств. Температуры закалки и отпуска подбираются в зависимости от типа исходной заготовки. Далее готовая деталь проходит испытания с оценкой скорости общей коррозии по методике ЗАО НИПЦ «НефтеГазСервис».

При изготовлении изделий с гарантией коррозионных свойств используется заготовка с гарантией коррозионной стойкости по сертификату. Детали также подвергаются термообработке, но коррозионные испытания впоследствии не проводятся.

Согласно ТУ класс прочности изделий в коррозионно-стойком исполнении составляет от К42 до К56, отношение предела текучести к пределу прочности – не более 0,87. На наш взгляд, физически нереально получить более высокий класс прочности и сохранить при этом антикоррозионные свойства, поскольку термомеханическую обработку мы не проводим (только термическую).

Ударная вязкость основного металла и сварных соединений испытывается при температуре -40°С (KCV-40) или -60°С (KCU-60). Ударная вязкость сварного соединения детали или детали с кольцом испытывается в хладостойком исполнении при температуре -60°С (KCU-60). Также допускается проведение испытаний на ударную вязкость при более высоких температурах: необходимость выполнения таких испытаний указывается при оформлении заказа.

СДТ В НЕКОРРОЗИОННО-СТОЙКОМ ИСПОЛНЕНИИ

Изделия в исполнении И2 изготавливаются из углеродистой низколегированной хладостойкой стали или из углеродистой низколегированной стали с повышенным содержанием хрома.

Детали подвергаются термообработке на заданный класс прочности (К42-К60). Коррозионные испытания не проводятся. Для обеспечения гарантийного срока эксплуатации на изделия наносится внутреннее антикоррозионное покрытие.

Ударная вязкость основного металла испытывается в хладостойком исполнении при температуре -20°С (KCV-20) или -60°С (KCU-60). Испытания ударной вязкости сварного соединения детали или детали с кольцом проводятся в аналогичных температурных условиях.

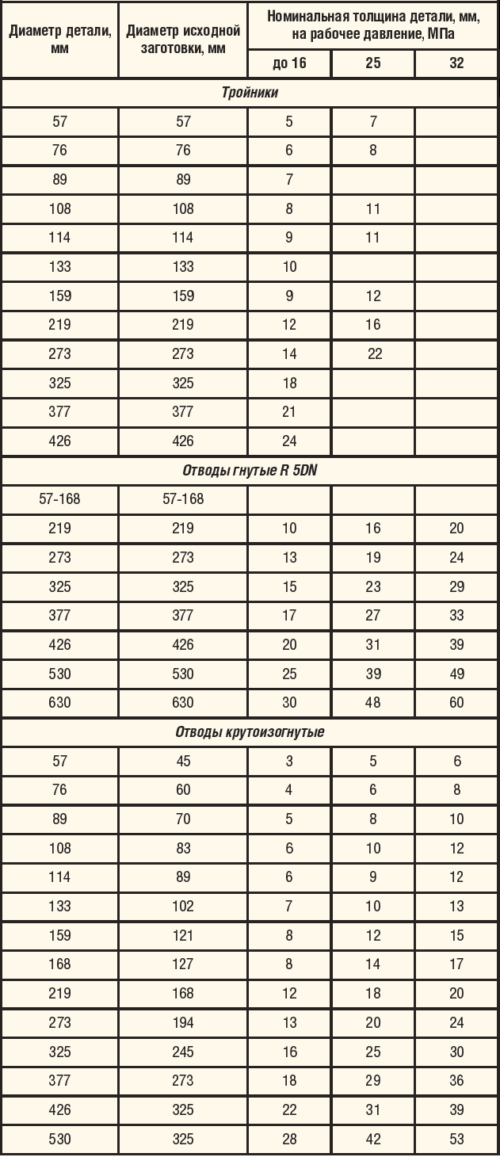

Выборочный сортамент СДТ, рассчитанных на использование при высоких давлениях, представлен в табл. 2.

УЗЛЫ ТРУБОПРОВОДОВ

Сегодня мы также выпускаем два вида узлов для трубопроводов: отводы с кольцами с диаметром от 80 до 250 мм, рассчитанные на работу с давлением до 25 МПа; и тройники с кольцами диаметром 100-450 мм с рабочим давлением до 25 МПа (рис. 7).

При поступлении заказа возможно оперативное освоение и производство узловых конструкций с диаметром от 50 до 1400 мм как в коррозионно-стойком, так и обычном исполнении.

ПЕРСПЕКТИВЫ РАЗВИТИЯ

Завод «Трубодеталь» постоянно ищет новые ниши и расширяет линейку выпускаемых изделий. Специально для этих целей в 2014 году был открыт инженерно-технологический центр в Уфе, в котором работает команда конструкторов, занимающаяся разработкой и внедрением в производство новых видов продукции.

Для отправки комментария вам необходимо авторизоваться.