Энергетика добычи нефти: основные направления оптимизации энергопотребления

Отечественная нефтяная промышленность потребляет 5,5% электроэнергии, вырабатываемой в стране, а в себестоимости добычи доля затрат на электроэнергию составляет 30–35%. Наиболее энергоемкие сферы отрасли — мехдобыча, ППД, подготовка и перекачка нефти — обладают наибольшим потенциалом для снижения энергозатрат.

Разработанные модель и программа сравнительного анализа потребления электроэнергии позволяют диагностировать эффективность работы систем, определять потенциал снижения энергопотребления, выделять первоочередные объекты для оптимизации, разрабатывать соответствующие мероприятия и тем самым добиваться повышения энергоэффективности работы всей отрасли.

Сегодня на продукцию нефтяной и газовой промышленности приходятся половина российского ВВП и половина всех экспортных поступлений в бюджет страны. На этом основании нередко делается вывод о том, что Россия «сидит на нефтяной игле». Но не следует забывать, что сама нефтяная промышленность обеспечивает работой около 1,5 млн человек, что составляет 2,1% трудоспособного населения страны. В смежных с нефтяной промышленностью областях — машиностроении, строительстве, транспорте, химии, нефтехимии и т.д. — работает около 10 млн человек. При этом значительный уровень развития этих отраслей достигнут во многом благодаря развитию нефтедобычи. Кроме того, нефтяная отрасль «потребляет» огромное количество оборудования, услуг и энергии на сумму 0,5 трлн руб. в год. Иными словами, нефтяную промышленность следует рассматривать не только как «иглу», но и как локомотив, способный ускорить процесс развития отечественной экономики.

ОБЩАЯ ХАРАКТЕРИСТИКА РОССИЙСКОГО ФОНДА

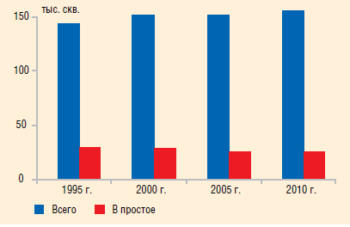

В 2010 году в России насчитывалось 155 тыс. нефтяных скважин, в том числе в простое находилось около 25 тыс. скважин (рис. 1). Средний дебит скважины составлял 10,2 т/сут, что примерно на 1,5 т/сут выше по сравнению с показателем 2005 года. Среднероссийский дебит нефтяной скважины примерно в семь раз выше, чем в США, и примерно в тридцать раз ниже, чем в Саудовской Аравии.

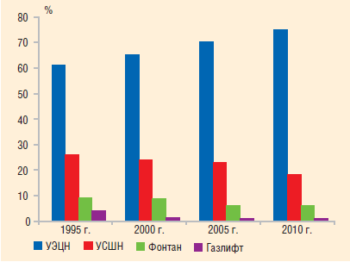

В 2010 году в России добыто около 500 млн т нефти. В течение 1995–2010 годов наблюдались рост объемов нефти, добываемой посредством УЭЦН, — с 61 до 75% и пропорциональное снижение объемов добычи фонтанным и газлифтным способами, а также с помощью УСШН (рис. 2). Фонтанным способом сегодня добывается порядка 4,5% нефти, газлифтным — менее 1%. Несмотря на то что в отдельных случаях (например, на искривленных скважинах) использование газлифта может быть оправдано с точки зрения экономики, постепенно отказываться от его применения заставляют такие факторы, как значительные капитальные вложения и низкая энергоэффективность. Объемы добычи нефти посредством УСШН также сокращаются, вместе с тем у этого способа есть перспективы развития, о чем свидетельствует опыт зарубежных стран, прежде всего США.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ НЕФТЯНОЙ ПРОМЫШЛЕННОСТЬЮ

Согласно проведенным расчетам, общее потребление активной энергии нефтяной промышленностью России составляет около 50 млрд кВт·ч/год. Это соответствует примерно 5,5% общей выработки электроэнергии в стране. Средний коэффициент загрузки (cosφ) электродвигателей нефтяной промышленности составляет около 0,7.

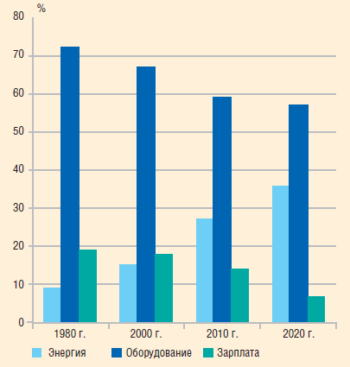

В структуре себестоимости нефтедобычи с 1980 года происходит рост затрат на электроэнергию при снижении затрат на оборудование и фонд заработной платы (рис. 3). Так, в настоящее время на стоимость электроэнергии приходится 30–35% себестоимости добычи нефти. При этом сама себестоимость добычи в российских компаниях без учета налогов и амортизационных отчислений находится в пределах $2,6–6,4/барр.

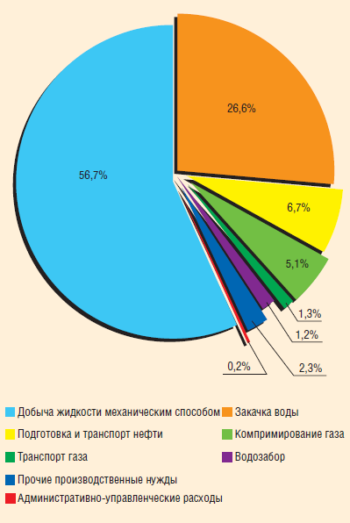

К наиболее энергоемким направлениям нефтедобычи относятся процессы механизированной добычи жидкости из скважин, ППД, подготовки и перекачки нефти (рис. 4). Так, общий расход электроэнергии на подъем жидкости по нефтяным компаниям России составляет от 55 до 62% от общего потребления, на работу системы ППД расходуется от 22 до 30%, на подготовку, транспорт нефти и газа — 8–23%. На остальные технологические процессы нефтедобычи приходится относительно небольшой процент расхода энергии.

ПРИЧИНЫ НЕЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ МЕХФОНДА

Среди причин неэффективной эксплуатации скважинных насосных установок можно отметить «системные ошибки» в исходных данных при подборе оборудования для скважины, необоснованно завышенный технический запас оборудования УЭЦН по мощности при подборе. Не способствуют повышению эффективности эксплуатации оборудования и такие факторы, как отсутствие информации о потенциальных потерях электроэнергии при эксплуатации УЭЦН с отклонением от рабочей зоны характеристики Q-H, неэффективное использование СУ с ЧРП (то есть применение штуцера и эксплуатация на частоте, близкой к 50 Гц) и отсутствие системы контроля эффективности эксплуатации УЭЦН.

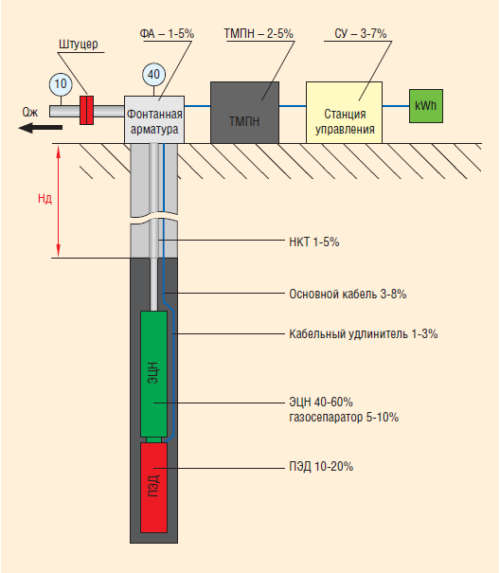

В результате проведенного совместно с ТНК-ВР исследования мы установили главные узлы потерь при работе УЭЦН — ЭЦН (40–60%) и ПЭД (10–20%). Значительная часть потерь (3–8%) приходится также на кабель, тогда как в остальных узлах установки теряется менее 5% энергии (рис. 5). Следовательно, при разработке энергоэффективного дизайна УЭЦН следует в первую очередь обращать внимание на эти узлы.

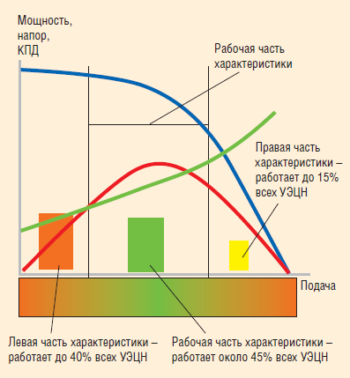

В результате проведенного анализа удалось выяснить, что лишь 45% УЭЦН используется в пределах рабочей части характеристик, что соответствует оптимальному энергетическому режиму (рис. 6). Около 40% установок работает в левой, самой неблагоприятной, части характеристики, для которой характернынизкие дебиты и высокие напоры на каждую ступень, которые приводят к перегреву оборудования, быстрому износу основных узлов УЭЦН и двигателя. Еще 15% УЭЦН работает в правой части характеристики. Очевидно, что для повышения КПД и энергоэффективности работы УЭЦН необходимо обеспечить их работу внутри диапазона рабочих характеристик.

БЕНЧМАРКИНГ ЭНЕРГОЭФФЕКТИВНОСТИ

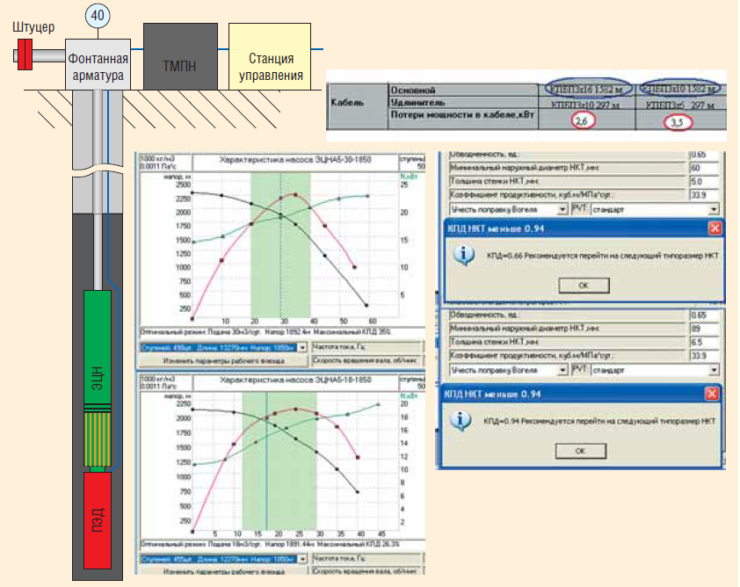

Чтобы определить, насколько эффективно работает тот или иной вид оборудования, можно использовать модель бенчмаркинга энергоэффективности (энергопотребления). Она включает в себя несколько программ и методик, позволяющих диагностировать эффективность работы насоса, НКТ, ПЭД, предвключенных устройств, кабеля и других узлов, создающих общую картину потребления электроэнергии насосной установкой (рис. 7). Определение фактических затрат и последующий подбор энергоэффективного дизайна позволяют даже на небольших группах скважин добиваться значительного снижения потребления энергии и затрат. При разработке энергоэффективного дизайна необходимо помнить, что подбор оборудования связан с решением целого комплекса задач, а не только со снижением энергопотребления.

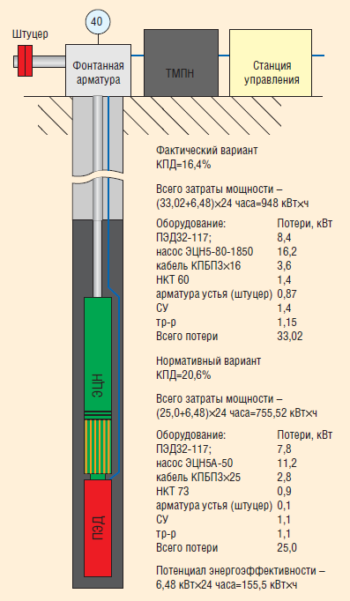

Данная модель предусматривает проведение расчета энергопотребления, основанного на фактических данных существующего технологического режима мехфонда, а также расчет вариантов работы скважин. За потенциал энергоэффективности при этом можно принять значение потребления энергии при КПД всех элементов УЭЦН, равных 100%, то есть полезную энергию. В рассмотренном примере (рис. 8) фактический КПД оборудования составляет 16,4%, а нормативный показатель, которого можно достичь, используя имеющееся на предприятии оборудование, — 20,6%. Таким образом, потенциал для повышения КПД составляет около 4%, что уже позволяет экономить значительные энергетические, а значит и финансовые, ресурсы добывающей компании. В отдельных случаях потенциал повышения КПД может составлять 20% и более.

Надо также принимать во внимание, что энергетические характеристики оборудования при работе в скважине и на стенде отличаются, что обусловлено различной плотностью и вязкостью жидкостей. В связи с этим требуется производить пересчет характеристик насоса.

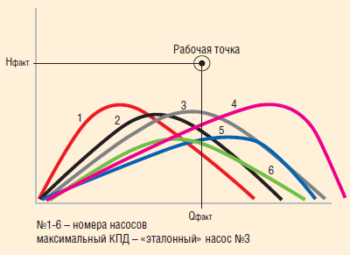

При подборе оборудования надо учитывать реальные КПД, потребляемую мощность насоса и напорную характеристику. Это дает возможность не только подобрать оборудование, но и определить истинный КПД каждого элемента насосной установки. При выборе насоса (или любого другого узла установки) важен не столько прописанный в его технических характеристиках КПД, сколько КПД, которого он может реально достичь, работая в заданной рабочей точке на конкретной скважине. Соответственно тот вид оборудования, который покажет максимальный КПД в заданных условиях, будет считаться «эталонным» (нормированным) (рис. 9).

ОБРАБОТКА ИСХОДНЫХ ДАННЫХ

Зачастую в ходе обработки исходных данных (например, в программе «Автотехнолог-энергоэффективность») обнаруживается большое количество ошибок. Это, в свою очередь, связано со спецификой внесения данных в информационные базы (Oil Info System, «Альфа», «Нефтедобыча» и др.) на промыслах. Нередко технологи вносят данные в разном формате: например, диаметр НКТ может быть внесен как 2,5 дюйма или 73 мм. И, если технолог может понять, что речь идет об одной и той же НКТ, то программе это не под силу, поэтому она выдает ошибку. В связи с этим актуальна общая оцифровка данных, способная обеспечить возможность дальнейшего их сравнения и анализа.

Многие созданные на сегодняшний день программы позволяют находить ошибки, допущенные при вводе данных. К примеру, такая программа может обнаружить ошибку, если введенная в базу данных подача насоса не соответствует его заданным техническим характеристикам.

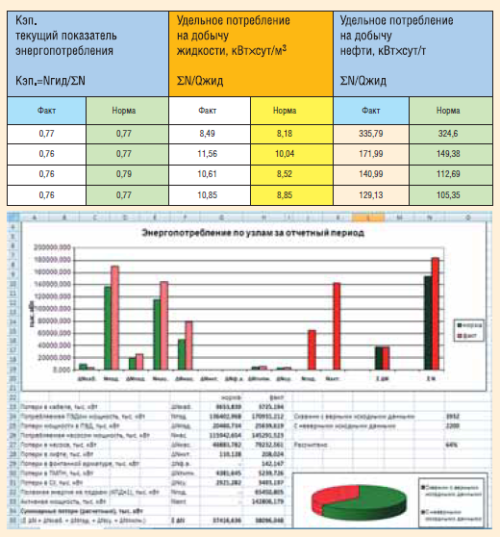

На наш взгляд, итоговая форма расчета должна содержать два варианта использования оборудования в одних и тех же условиях — фактический и «эталонный». Это позволит получить представление о том, насколько эффективно работает данная скважина, какая-то часть фонда или весь фонд, а также определить меры, необходимые для повышения энергоэффективности работы того или иного объекта. Любые необходимые данные можно вывести в виде итогового отчета (рис. 10). Так, для определения целесообразности замены лифтов в высокодебитных скважинах может быть актуален анализ энергопотерь в колоннах НКТ.

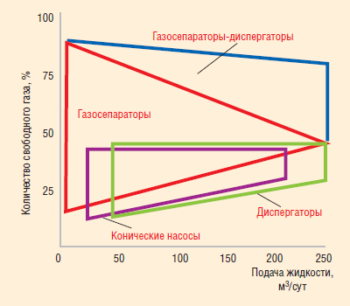

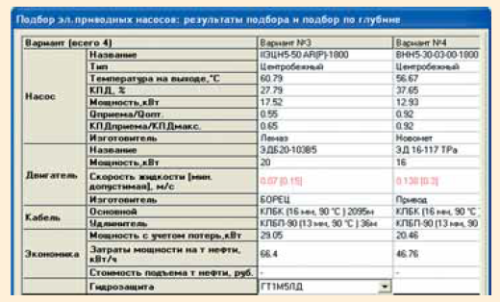

При подборе электроприводных насосов в программу добавлено уточнение режима работы оборудования по индикаторной диаграмме скважины и подбор конусной схемы насоса. Уточненный подбор позволяет определить возможность и необходимость использования газосепаратора (потери составляют до 10% мощности).

ЭНЕРГОЭФФЕКТИВНЫЙ ДИЗАЙН

Под энергоэффективным дизайном понимается результат подбора оборудования и режимов его работы, способных обеспечить максимальную энергоэффективность добычи из конкретной скважины с заданным дебитом без снижения НнО.

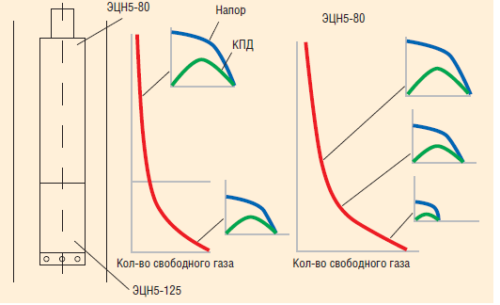

Например, в случае, если изменение количества свободного газа по длине насоса приводит к изменению плотности и вязкости перекачиваемой жидкости и характеристики ступеней, то повысить КПД можно путем внедрения конического насоса или мультифазной вставки, которые могут повысить эффективность работы установки на ГЖС без применения газосепаратора (рис. 11). Надо отметить, что во многих случаях газосепаратор может быть заменен другим, менее энергоемким устройством (рис. 12). На наш взгляд, области применения тех или других предвключенных устройств, повышающих эффективность работы насосных установок с ГЖС, должны быть четко регламентированы. Это обеспечит выбор устройства при заданной величине дебита, исходя из уровня содержания свободного газа на приеме насоса.

После того как программа сделала подбор оборудования, производится сравнение вариантов его подбора по нескольким параметрам (рис. 13). В частности, обращается внимание на то, в какой части рабочей характеристики лежит рабочая точка, сравниваются возможные КПД насоса, уровни энергопотребления, возможные потери энергии и другие показатели. Следует подчеркнуть, что величина КПД не может служить единственным критерием эффективности работы насоса. Так, насос с более высоким КПД, работающий в левой части характеристик, по эффективности уступает насосу с меньшим КПД, который функционирует в пределах рабочих характеристик. Это обстоятельство надо учитывать недропользователям, нацеленным на максимальную эффективность использования оборудования, при проведении тендеров.

ПОДБОР УЭЦН ДЛЯ ПЕРИОДИЧЕСКОЙ ЭКСПЛУАТАЦИИ СКВАЖИН

Некоторые скважины более выгодно эксплуатировать в периодическом, а не в постоянном режиме. Наблюдаемый в настоящее время рост популярности режима АПВ связан с активным внедрением систем плавного пуска и частотного регулирования, благодаря которым появилась возможность увеличить надежность эксплуатации оборудования в этом режиме. Для достижения максимального эффекта эксплуатации скважины в режиме АПВ необходимо правильно подобрать УЭЦН.

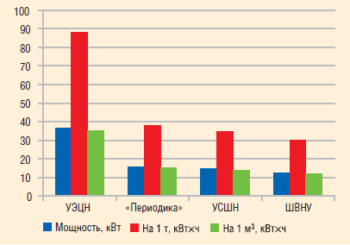

Если на скважине добывается, к примеру, 12–13 м3 жидкости в сутки, можно использовать либо малопроизводительный насос в постоянном режиме, либо эксплуатировать скважину в периодическом режиме с высокопроизводительным насосом (рис. 15, 16). В последнем случае, если надежность оборудования останется на высоком уровне и параметры эксплуатации будут правильно подобраны, можно добиться существенного снижения энергопотребления. Речь идет о двух-, и даже трехкратном снижении затрат энергии на подъем единицы продукции (рис. 17). Однако если параметры эксплуатации подобраны неверно, то эффекта снижения энергопотребления от внедрения периодической эксплуатации получить не удастся.

Также повысить энергоэффективность работы скважин можно посредством внедрения ШВНУ. Эти установки впервые были завезены в нашу страну в 1985–1986 годах из Канады и Аргентины, но несоблюдение условий эксплуатации не позволило в полной мере оценить их преимущества и начать их внедрять массово. В настоящее время ШВНУ получили значительное распространение, однако слабым местом их конструкции все еще остается эластомер.

ОПРЕДЕЛЕНИЕ КПД КОЛОННЫ НКТ И ПОТЕРЬ В КАБЕЛЬНОЙ ЛИНИИ

На сегодняшний день дискуссионным остается вопрос о замене колонны (лифта) НКТ. Результаты проведенных совместно с ТНК-ВР исследований показали, что замена НКТ 73 мм на лифт большего диаметра (89 мм) целесообразна лишь в случае применения высокопроизводительных насосных установок (300–320 м3/сут). Путем расчетов в программе можно получить КПД колонны НКТ (или величины потерь напора в колонне НКТ) и на этом основании сделать вывод о необходимости замены лифта.

Программа также позволяет определять потери в кабельной линии и делать вывод о целесообразности ее замены. При принятии решения о замене кабельной линии важно учитывать экономическую составляющую, поскольку увеличение площади сечения жилы кабеля при прочих равных означает удорожание кабельной продукции.

ФОРМИРОВАНИЕ ИТОГОВОГО ОТЧЕТА

При расчетах автоматически определяется фактическое энергопотребление и энергопотребление при использовании «нормированного» оборудования. Полученные в ходе расчета показатели выводятся в итоговый отчет и размещаются в столбцах с подзаголовком «норма» в соответствующем названии: например,«мощность электродвигателя, норма».

Энергетическая эффективность работы оборудования в скважине определяется разностью фактических и нормированных затрат энергии (в час и в сутки) на подъем пластовой жидкости; разностью и отношением фактического и нормированного коэффициентов энергопотребления; разностью удельных расходов энергии на добычу единицы продукции при фактическом и нормированном расходовании энергии.

По желанию оператора кроме общего итогового отчета можно получить различные распечатки: расчет потерь в кабельных линиях, в колоннах НКТ, в ПЭД и т.д. — для любой выборки по скважинам.

Таким образом, разработанные модель и программа сравнительного анализа потребления электроэнергии при эксплуатации скважинных насосных установок позволяют оценить потенциал снижения энергопотребления при их эксплуатации и определять первоочередные объекты оптимизации работы системы «пласт — скважина — насосная установка» с точки зрения энергоэффективности. Важно, что в системе бенчмаркинга используются удельные показатели, позволяющие сравнивать показатели энергоэффективности разных установок в разных условиях эксплуатации.

СИСТЕМА ППД

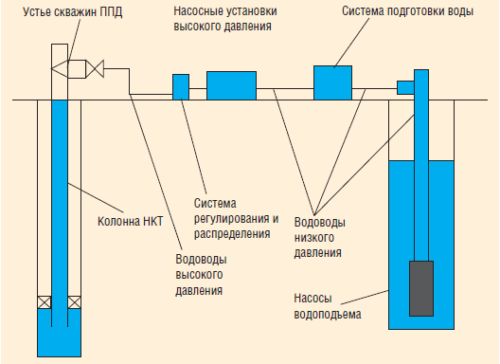

На систему ППД приходится до трети всей потребляемой энергии при добыче нефти (рис. 4). К основным узлам потерь энергии в системах ППД относятся насосные установки, трубопроводные системы высокого и низкого давления, система подготовки воды, а также система регулирования и распределения воды по нагнетательным скважинам и высоконапорным водоводам (рис. 18). При рассмотрении вопросов снижения энергопотребления при добыче нефти эти узлы необходимо принимать во внимание в первую очередь.

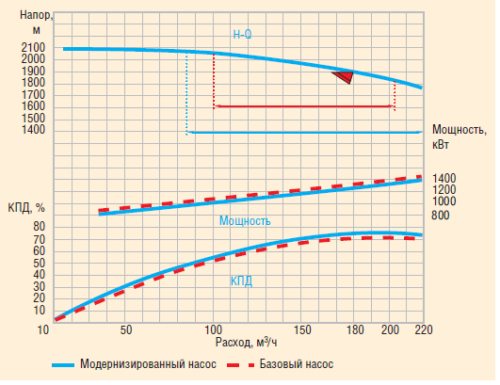

Насосные установки для ППД серии ЦНС сегодня довольно широко распространены. Их конструкция предусматривает возможность модернизации (рис. 19). КПД насосов серии ЦНС-180 при работе в оптимальном режиме или близком к нему составляет 72–73% (рис. 20). КПД более новых насосных установок находится в пределах 80–84%. Следует отметить, что сегодня выпускается широкая гамма серии ЦНС: ЦНС-30, 40, 60, 90,120,180, 240 и т.д. Эффективность работы каждой модели насоса в значительной степени определяется правильностью подбора к конкретным скважинным условиям.

В настоящее время также применяются насосы системы ППД, размещаемые непосредственно в нефтяной или нагнетательной скважине, благодаря чему в систему подается «родная» пластовая вода. Вместе с тем КПД таких установок ниже по сравнению с насосами типа ЦНС.

Кроме того, для ППД могут применяться шурфовые насосы с наземным или погружным электроприводом.В этом случае скважина и шурф могут использоваться не только как источник, но и как система накопления воды, что важно, например, при остановке насосов и снижении подачи.

Наконец, в системе ППД применяются установки центробежных горизонтальных насосов (УЦГН), которые либо созданы специально для этой цели, либо переделаны из стандарных УЭЦН для добычи нефти. УЦГН могут устанавливаться как на открытых площадках, так и в специальных боксах. Эти установки просты с точки зрения эксплуатации и обслуживания, но их КПД обычно не превышает 65%.

Чтобы изменить уровень подачи жидкости в систему ППД, можно действовать двумя путями. Первый заключается в применении штуцирования или дросселирования — процессов, которые сопровождаются дополнительными затратами энергии и нагревом окружающей среды. Второй путь подразумевает применение мощных высоковольтных СУ и системы частотного регулирования. В этом случае необходимые параметры обеспечиваются практически без снижения КПД, однако работа СУ требует состыковки с существующей системой энергоснабжения, в частности установки сетевых фильтров. Мощность, которая обычно теряется при переходе от штуцирования или дросселирования к применению СУ, можно использовать. Так, для одного агрегата ЦНС-180 можно сэкономить от 120 до 500 кВт. Дополнительно увеличить энергоэффективность существующей системы ППД можно, применяя на нагнетательных линиях недогруженных насосных установок специальные водяные турбины для выработки энергии.

При работе системы ППД потери энергии в трубопроводах высокого давления могут достигать значительных величин.

Потери напора в трубопроводе можно рассчитать по формуле:

где λ = 0,02÷0,045 — коэффициент гидравлических сопротивлений, величина которого зависит от шероховатости и режима движения жидкости (число Рейнольдса); l, d — соответственно длина и внутренний диаметр трубы водовода; v — скорость движения жидкости.

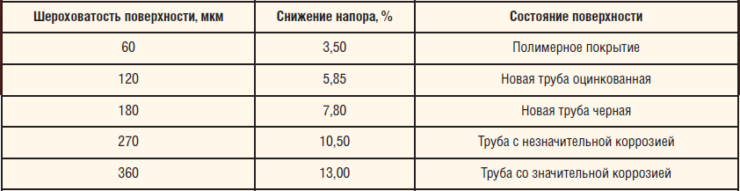

При увеличении шероховатости с 60 до 180 мкм наблюдается снижение напора более чем в два раза (табл. 1). Уменьшить потери можно путем снижения шероховатости трубопроводов и соответственно уменьшения коэффициента гидравлического сопротивления.

СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА

Большая часть энергии в системе сбора и подготовки нефти расходуется на установки очистки пластовой воды, подготовки нефти, ГКС, а также установки термохимического обезвоживания и обессоливания нефти. Основными узлами потерь энергии при сборе и подготовке нефти выступают насосно-компрессорное оборудование, подогреватели-охладители, парогенераторы и трубопроводные системы.

Для наглядности масштабов и эффективности расхода электроэнергии системой сбора и подготовки нефти приведем некоторые цифры. Подпорные насосы 8НДв с подачей 500 м3/ч и напором 67 м приводятся в действие электродвигателями во взрывобезопасном исполнении мощностью 160 кВт. Основной насос НК-560/335-300 характеризуется подачей 335 м3/ч при напоре 300 м. Мощность приводного электродвигателя может составлять до 450 кВт. В ДНС на крупных месторождениях может насчитываться до 10 таких насосов.

Значительное количество энергии расходуется и в компрессорной. По назначению компрессоры подразделяют на две группы:

- компрессоры 5ВКГ-10/6, 7ВКГ-30/7 и 7ВКГ-50/7, предназначенные для сбора нефтяного газа с давлением на приеме, близким к атмосферному, и давлением нагнетания 0,6…0,7 МПа;

- компрессоры 6ГВ-18/6-17, дожимающие газ с начального давления 0,6 до 1,7 МПа.

Мощность приводного двигателя составляет от 64 до 350 кВт. Мультифазный насос типа A3 2ВВ 63/25 обеспечивает перекачку водонефтяных эмульсий с содержанием газа до 90%, с концентрацией сероводорода в газе до 2%, максимальным содержанием механических частиц 0,02%, и температурой перекачиваемой среды от 5 до 80°С. Подача ГЖС составляет 63–100 м3/ч, давление насоса — до 2 МПа, максимальное давление на приеме — до 2,5 МПа, мощность электродвигателя — 110 кВт. При этом надо отметить, что при увеличении содержания свободного газа в ГЖС до 30–40% КПД мультифазного насоса падает до 20%.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Методика проверки достаточно проста, она предусматривает определение энергопотребления в каждом из узлов исходя из значений дебита, динамического уровня, других параметров скважины, а также потерь энергии в каждом из узлов установки. В случае если полученные таким путем данные совпадают с данными, рассчитанными на основе технологического режима работы скважин, то их можно считать верными.

Необходимо принимать во внимание и критерии чисто технического характера. Так, в зимний период при обводненности скважины до 70% время накопления не должно превышать 20 минут, а при обводненности 90% оно должно составлять не более 5 минут.

Для отправки комментария вам необходимо авторизоваться.