Практический опыт применения программы «Автотехнолог-Энергоэффективность»

В течение 2010 года компании ТНК-ВР удалось существенно продвинуться в решении проблем энергоэффективности нефтедобычи. Были определены потенциалы снижения потерь электроэнергии по узлам УЭЦН для всех ЦДО, сформулированы рекомендации по оптимизации закупки всех компонентов системы УЭЦН, выполнена оценка корректности расчетных показателей энергопотребления для нескольких программ. Для поузлового расчета потребляемой энергии подземного оборудования, оценки потенциала снижения энергозатрат на работу насоса, ПЭД, СУ и трансформатора, а также разработки рекомендаций по подбору наиболее эффективного насоса создана программа «Автотехнологэнергоэффективность». Опыт применения этой программы свидетельствует, что она способна выполнять достоверные расчеты потребляемой мощности оборудования. После ряда доработок «Автотехнолог-энергоэффективность» будет рекомендован к широкому использованию на всех предприятиях ТНК-ВР.

Еще год назад компания ТНК-ВР находилась в самом начале пути повышения энергоэффективности нефтедобычи. У нас не было четкого понимания структуры потерь электроэнергии и возможных потенциалов для их снижения, по большинству скважин не производились замеры потребления активной мощности, полностью отсутствовали счетчики энергопотребления. В компании не проводилось специальных технических мероприятий по энергосбережению, не было критериев оценки экономической эффективности применяемых технологий, отсутствовал опыт реализации проектов повышения энергоэффективности. Иными словами, мы не знали, на каком уровне энергоэффективности находимся, как выйти на новый уровень и каким этот новый уровень может стать с точки зрения имеющегося потенциала.

Все указанные проблемы тесно связаны между собой, что следовало учитывать при выработке мер по их решению. Так, перед разработкой технических мероприятий необходимо было выполнить анализ потерь в каждом узле системы, а это было затруднительно сделать из-за отсутствия индивидуальных приборов контроля потребления электроэнергии на скважинах. Также до внедрения того или иного решения требовалась разработка механизма оценки его экономической эффективности, причем зачастую время внедрения напрямую зависело от того, насколько проста или сложна в применении предложенная экономическая методика.

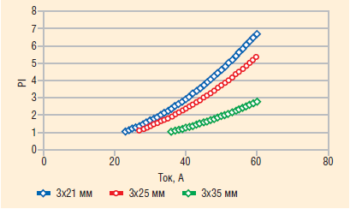

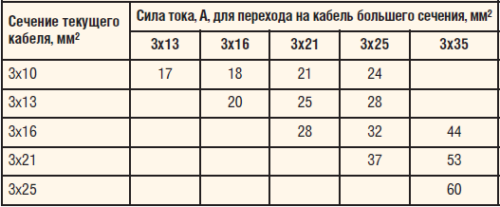

Одной из первых разработок отдела мехдобычи департамента внутрискважинных работ в этом направлении стала методика увеличения сечения кабеля в зависимости от величины рабочего тока с учетом PI проекта. В основу этой методики положена идея снижения потерь электроэнергии при увеличении сечения кабеля. Проведена оценка стоимостной составляющей процесса, определены пограничные значения токовой нагрузки, при которой необходим переход на кабель большего сечения (рис. 1, 2). Так, при показателях силы тока 28 А и выше целесообразно вместо кабеля сечением 16 мм2 использовать кабель сечением 21 мм2. Если сила тока составляет 32 А и более, то следует осуществить переход с кабеля сечением 21 мм2 на кабель сечением 25 мм2 и т.д. (табл. 1).

ОСНОВНЫЕ РАБОТЫ, ВЫПОЛНЕННЫЕ В 2010 ГОДУ

На первом этапе по всему фонду скважин УЭЦН в типовой сводке технологический режим заполнили пять дополнительных параметров (рис 2):

- Напряжение отпайки.

- Напряжение на СУ.

- Рабочий ток.

- Cos φ.

- Сечение кабеля.

При этом были получены следующие расчетные параметры:

- Расчетная потребляемая мощность по каждой скважине.

- Расчетная полезная мощность при КПД УЭЦН, равном 1.

- Потери в кабеле.

- Удельная потребляемая мощность на 1 м3 добываемой жидкости.

- Удельная потребляемая мощность на 1 т добываемой нефти.

Данная информация позволила выполнить анализ энергопотребления по каждой скважине, оценить потенциал улучшения по применению КРБК и НКТ, выполнить ранжирование скважин по энергоэффективности, выявить самые неэффективно работающие скважины.

На основании этой информации разработаны и внедрены корректирующие мероприятия для снижения энергопотребления по закупке и применению КРБК и НКТ оборудования.

Эта работа была полезна, но не решала всей задачи оптимизации мехфонда УЭЦН. В анализе не оценивался потенциал снижения энергозатрат за счет насоса, ПЭДа, станций управления и ТМПН.

Вместе с тем данная методика не решала всех задач оптимизации фонда УЭЦН. В частности, она не предусматривала оценки потенциала снижения энергозатрат за счет смены насоса, ПЭД, СУ и транформатора, повышающего напряжение (ТМПН). В связи с этим возникла идея создания инструмента, который позволил бы в сжатые сроки производить поузловой расчет потребляемой энергии подземного оборудования вместе с СУ+ТМПН (текущее состояние), а также рассчитывать нормативное поузловое энергопотребление с выдачей рекомендаций по спуску подземного оборудования по каждой скважине, то есть проводить «бенчмаркинг» (сравнительный анализ). Причем сравнивать можно не только потенциалы отдельных скважин, но и целых производственных единиц компании. Во всех девяти производственных единицах скважинные условия сильно различаются. К примеру, в одной единице средние удельные затраты составляют 10 кВт-сут/м3/сут и есть возможность их дальнейшего снижения, в другой — 25 кВт/м3/сут, но при этом не обнаружено потенциала для повышения энергоэффективности. В связи с этим для корректной оценки уровня энергоэффективности в пределах каждой производственной единицы необходимо сравнивать не удельные затраты, а потенциал их снижения. Существующие на сегодняшний момент программы по подбору подземного оборудования: SubPump, «Автотехнолог» и другие — не позволяют решить эту задачу из-за больших трудозатрат на расчет по каждой скважине. Наша компания заключила соглашение на разработку программы с РГУ нефти и газа им. И.М. Губкина. В результате реализации проекта под руководством д.т.н., профессора Владимира Николаевича Ивановского была разработана специальная программа «Автотехнолог-энергоэффективность».

ЭТАПЫ И ПОРЯДОК РАБОТЫ ПРОГРАММЫ «АВТОТЕХНОЛОГЭНЕРГОЭФФЕКТИВНОСТЬ»

В работе программы «Автотехнолог-энергоэффективность» можно выделить следующие этапы расчетов:

- определение активной мощности, подводимой к скважине (сумма фактической мощности ПЭД и потерь мощности в кабельной линии);

- определение потерь в СУ и трансформаторе (по характеристике трансформатора, СУ и мощности, подводимой к скважине);

- определение суммарных затрат мощности для работы данной скважины (сумма мощности, подводимой к скважине, и потерь в СУ и в трансформаторе);

- определение коэффициента энергопотребления (соотношение полезной мощности к суммарным затратам мощности для работы данной скважины);

- определение удельного расхода энергии на добычу 1 м3 жидкости и 1 т нефти (соотношение суммарных затрат мощности в сутки к дебиту скважины по жидкости и по нефти).

- сравнение фактических показателей с расчетными нормированными и выбор «эталонного» насоса.

Программа подбирает наиболее эффективный насос по критерию максимального КПД и требуемой наработки для фактического значения подачи с учетом требуемого напора, конструкции скважины и условий ее эксплуатации. В случае, если на скважине снижение энергопотребления невозможно, программа выдает заключение о том, что установленное оборудование подобрано оптимально.

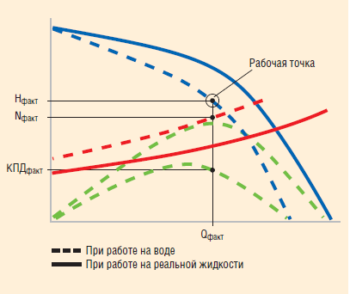

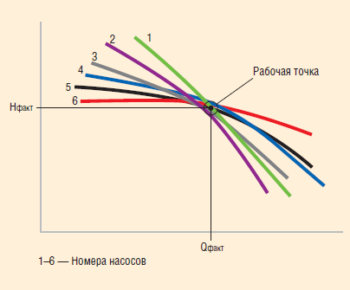

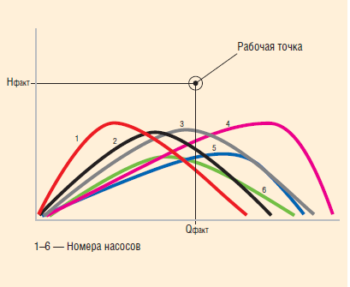

Таким образом, сначала производится пересчет оборудования, работающего в скважине, затем подбирается несколько видов насосов, способных получить заданный показатель дебита, после чего программа делает выбор одного насоса с максимальным КПД (рис. 3–5). Исходные данные для расчетов в программе могут быть предоставлены в виде файлов Microsoft Office Excel, также есть возможность загрузки исходных данных для подбора оборудования из внешних баз данных (OilInfoSystem, Alfa, «Нефтедобыча»). При автоматическом расчете по исходным данным определяется фактическое энергопотребление и энергопотребление при использовании «нормированного» оборудования. Предложение по «нормативному» оборудованию, обеспечивающему потенциал энергосбережения на скважинах, заносится в итоговый отчет. Полученные в ходе расчета показатели размещаются в столбцах с подзаголовом «норма» в соответствующем названии, например «Мощность электродвигателя, норма».

Энергетическая эффективность работы оборудования в скважине определяется на основе следующих показателей:

- разность фактических и нормированных затрат на подъем пластовой жидкости в час и в сутки;

- разность и отношение фактического и нормированного коэффициентов энергопотребления;

- разность удельных расходов энергии на добычу единицы продукции при фактическом и нормированном расходовании энергии.

По желанию оператора помимо общего итогового отчета могут быть предоставлены результаты расчета потерь в кабельных линиях, колоннах НКТ, ПЭД и т.д. для любой выборки по скважинам.

ПРИМЕР РАСЧЕТОВ В ПРОГРАММЕ «АВТОТЕХНОЛОГ-ЭНЕРГОЭФФЕКТИВНОСТЬ»

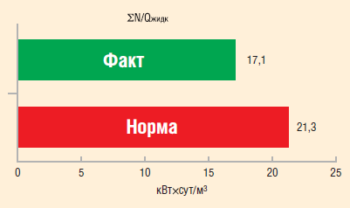

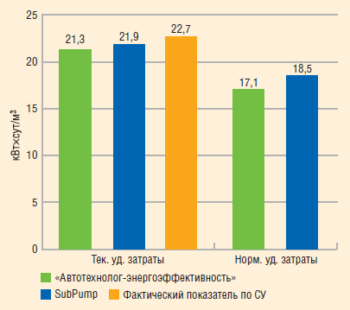

В результате расчетов в программе «Автотехнологэнергоэффективность» получены следующие значения. Текущее удельное энергопотребление составило 21,3 кВт-сут/м3 (рис. 6) Это расчетное значение близко к показателю удельного потребления 22,7 кВт-сут/м3 (разница составляет 7%), которое было рассчитано после снятия параметра активной мощности с каждой СУ непосредственно на месторождении. Также для оценки были сделаны расчеты в ПК SubPump. Значения также оказались очень близкие (рис. 7), что еще раз подтверждает достоверность расчетов программы «Автотехнолог-энергоэффективность».

Расчетное нормированное удельное энергопотребление 17,1 кВт-сут/м3 оценивает потенциал повышения энергоэффективности в 20% от текущего показателя ((1–17,1/21,3)·100). В ПК SubPump нормированное энергопотребление несколько выше — 18,5 кВт-сут/м3, и потенциал в этом случае оценивается в 16% от текущего уровня энергопотребления. Разница в оценке потенциала объясняется тем, что программа «Автотехнолог-энергоэффективность» подбирает оборудование из всего перечня, который существует на рынке, тогда как SubPump — из перечня оборудования компании.

Так, к примеру, по одной из скважин расчет выполнен на установку Э-320 в габарите 7А. Данный насос характеризуется более высоким КПД по сравнению с аналогичным типоразмером в габарите 5А. Таким образом, оптимизация мехфонда УЭЦН с точки зрения энергоэффективности на существующем оборудовании позволит снизить энергозатраты на 16%, а если параллельно модернизировать парк оборудования, то можно получить снижение еще на 4%.

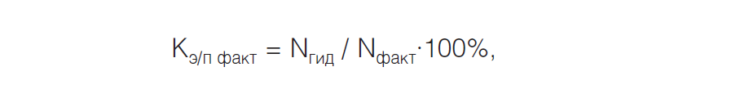

В сводный отчет включаются фактический и нормированный коэффициенты энергопотребления. Коэффициент фактического энергопотребления рассчитывается по формуле:

где Nгид — полезная энергия на подъем (КПД=1); Nфакт = Nнас + Nкаб + NПЭД + NСУ + NТМПН — фактические суммарные затраты, кВт.

Коэффициент нормируемого потребления вычисляется по аналогии с фактическим, только вместо фактических суммарных затрат используются нормированные затраты.

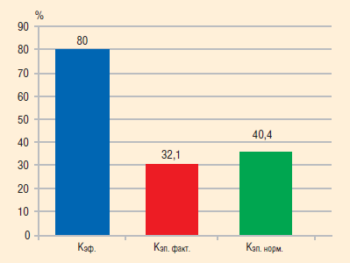

Согласно полученным данным, фактический коэффициент энергопотребления составляет 32,1%, тогда как оптимальный показатель, который в данном случае может быть достигнут, — 40,4% (рис. 8). Пока программа дает возможность рассчитывать показатели только для скважин, эксплуатируемых посредством УЭЦН. В дальнейшем планируется рассчитывать нормированный коэффициент энергопотребления для скважин с другими способами эксплуатации (УСШН, УЭВН и др.).

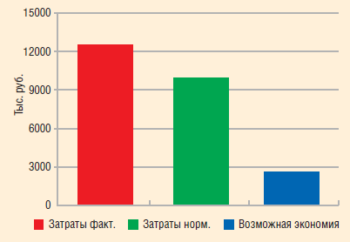

Коэффициент эффективности показывает уровень, на котором находится то или иное месторождение с точки зрения энергоэффективности. На рис. 9 представлен пример, где потенциал снижения энергозатрат составляет 20%. На основе этих данных программа «Автотехнолог-энергоэффективность» автоматически рассчитывает возможную экономию В данном случае она составит более 2,5 млн руб.

ВЫВОДЫ

Таким образом, программа «Автотехнолог-энергоэффективность» выполняет достоверные расчеты потребляемой мощности. После доработки она будет рекомендована к широкому использованию во всех производственных единицах компании. В рамках доработки, в частности, предлагается сделать опцию, которая позволит формировать базу данных по предлагаемому оборудованию. Это позволит применять программу более эффективно.

Типоразмеры установок по подаче подбираются программой достаточно корректно. Вместе с тем напоры установок не могут быть приняты в точности для монтажа, так как программа не учитывает искривление ствола скважины.

Также данная программа представляется перспективной для анализа фонда скважин. Но для точного подбора оборудования по каждой скважине необходимо проводить расчеты индивидуально на специализированных программах (SubPump, «Автотехнолог», NeoPro).

Планируется также в программу добавить блок по подбору защитных устройств по борьбе с газопроявлениями.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

«Автотехнолог» или SubPump, где расчет показателей для каждой

скважины в зависимости от количества и качества исходной информации занимает от пяти минут до получаса. «Автотехнологэнергоэффективность» позволяет обработать информацию по 6–10 тысячам скважин примерно за 30 минут. Конечно, это возможно только в том случае, если вся исходная информация введена корректно.

При расчетах энергопотребления УЭЦН «Самотлорнефтегаза» перед нами стояла задача получения общей картины по фонду и данный фактор мы не принимали во внимание. Вместе с тем «Автотехнологэнергоэффективность» предусматривает возможность подобной оценки, для этого необходимо ввести в исходные данные коэффициент износа ЭЦН по каждой скважине. Правда, здесь мы сразу столкнемся с проблемой расчета этого коэффициента при спущенном насосе…

Для отправки комментария вам необходимо авторизоваться.