Капитальный ремонт скважин с использованием азотных компрессорных станций нового поколения

Азотные газификационные установки применяются при освоении скважин, содержащих сероводород, в условиях малопроницаемых коллекторов и низких пластовых давлений, в зоне влияния подземного горения и в других случаях, где существующие методы освоения малоэффективны и не обеспечивают взрывобезопасности работ, а также при освоении скважин в суровых климатических условиях при температуре окружающего воздуха — (30–50)°С.

Технология вызова притока нефти и газа из пласта с использованием передвижных азотных газификационных установок типа ТГА заключается в том, что газообразный азот или газированная им жидкость (пена) нагнетаются в скважину и замещают находящуюся в ней жидкость (буровой раствор, воду или нефть). Регулируя среднюю плотность закачиваемой в скважину системы и используя упругие свойства газа и пены по мере их выпуска из скважины можно снизить противодавление на пласт в необходимых пределах.

Область применения различных азотсодержащих циркуляционных флюидов — газообразного азота, газированной им жидкости (пены), для вызова притока нефти и газа определяется геолого-техническими и другими условиями освоения скважин.

Для создания глубоких депрессий на пласт, вплоть до осушения глубоких скважин (если это допустимо), при плавном темпе снижения забойного давления целесообразно комбинированное применение азотсодержащих систем — последовательной в один и более циклов промывки скважин газированной азотом жидкостью (пеной), которая при необходимости может быть вытеснена из скважины азотом.

Азотно-кислотную обработку (АКО) призабойной зоны пласта применяют для интенсификации притока нефти и газа. Применение азота при кислтной обработке улучшает условия освоения скважин и очистку призабойной зоны пласта после обработки и повышает безопасность работ.

ТЕХНОЛОГИЯ АКО

Технология (АКО) пласта с использованием передвижных азотных газификационных установок типа ТГА заключается в том, что в призабойную зону продуктивного пласта через перфорационные отверстия нагнетаются последовательно порции сжатого газообразного азота и газированного азотом кислотного раствора, которые продавливаются в пласт водой, нефтью или газированной азотом жидкостью (пеной).

В связи с высокой активностью азотно-кислотной смеси и практически полной ее нейтрализацией еще в процессе фильтрации в ПЗП нет необходимости в

выдерживании кислоты на реагирование. Поэтому сразу после окончания продавки приступают к освоению скважины, плавно снижая устьевое давление с целью удаления продуктов реакции кислоты из пласта и создания необходимой депрессии для вызова притока из скважины.

Подаваемый в пласт вместе с кислотой газ обеспечивает более глубокий охват ПЗП кислотным воздействием и заполнение части перового пространства коллектора нереагирующим и незакупоривающим агентом — азотом. Последнее в значительной мере способствует более легкому удалению продуктов реакции из пласта при вызове притока и более рациональному использованию кислоты в процессе обработки, что в конечном счете обеспечивает лучшую очистку и рост проницаемости ПЗП и повышение нефтеотдачи пласта.

Операция по азотно-кислотному воздействию на пласт повышает начальную производительность скважин вследствие увеличения проницаемости ПЗП.

Технология предусматривает газификацию на скважине жидкости, приготовление и нагнетание в скважину газообразного азота и газированных азотом жидкостей (пен) для вызова притока флюида из пласта и АКО призабойной зоны.

АКО значительно повышает взрывобезопасность работ по освоению скважин и технико-экономические показатели кислотного воздействия на ПЗП, особенно в условиях слабопроницаемых пород и сравнительно низких пластовых давлений.

Предельное снижение уровня жидкости при вызове притока путем вытеснения газообразным азотом составляет 2700 м, если скважина была заполнена водой, и 3300 м, если скважина заполнена нефтью плотностью 850 кг/м3.

Наиболее целесообразно освоение скважин глубиной 2000–5000 м газированными азотом системами (пеной). При этом АКО ПЗП можно совмещать с вызовом притока нефти и газа из пласта. Продуктивный (перспективный) пласт в этом случае должен быть представлен устойчивыми породами.

ОСВОЕНИЕ СКВАЖИН ПОСЛЕ ГРП

Освоение скважины после ГРП предполагает проведение работ по промывке забоя и получению притока пластовых флюидов в минимальные сроки для сокращения времени простоя скважины. При этом важно обеспечить быстрое удаление технологических жидкостей и сохранение максимальной проницаемости трещины, созданной при ГРП.

С точки зрения последующей эксплуатации скважины также необходимо максимальное удаление незакрепленных частиц проппанта для понижения уровня выноса механических примесей до значения, близкого к фоновому по месторождению. И, конечно, большую роль играет соблюдение требования выполнения работ в стволе скважины на пониженном гидродинамическом давлении без потерь технологической жидкости в пласт во избежание снижения его коллекторских свойств.

Аналогичные работы выполняются после проведения гидропескоструйной перфорации.

Комплект оборудования и материалов для азотного освоения скважин после ГРП включает в себя установку ГНКТ, насосную установку, емкости для промывочной и отработанной жидкостей, промывочные жидкости и источник азота.

Операция по очистке и азотному газлифту обычно производится за один спуск-подъем рабочей колонны ГНКТ и состоит из трех стадий.

В первую очередь для очистки зумпфа максимально глубже нижних перфорационных отверстий после ГРП проводится промывка ствола скважины. Благодаря использованию двухфазных и пенных технологических жидкостей обеспечивается промывка забоя без потери циркуляции в скважинах, где пластовое давление составляет от 30 до 100% от гидростатического. При этом достигается хороший вынос твердых частиц на поверхность при прямой циркуляции на относительно малых скоростях закачки даже в обсадных колоннах диаметрами 146, 168, 178 и 194 мм и в стволах с большим отклонением от вертикали.

На следующем этапе, вплоть до получения стабильного притока чистого пластового флюида и снижения концентрации твердых частиц, проводят газлифт через рабочую колонну ГНКТ. При этом можно повышать депрессию на пласт до 70–140 атм, что позволяет добиться очистки ПЗП и заколонного пространства от незакрепленных твердых частиц. Эта операция позволяет исключить необходимость спуска «насоса-жертвы» для подъема имеющейся в скважине жидкости.

Длительность газлифтной стадии может составлять 12 ч и более. В качестве газа может быть использован азот или газ из трубопровода.

И, наконец, на заключающем этапе производится финальная промывка ствола скважины. Промывка проводится до искусственного забоя перед спуском насосного оборудования с целью удаления вынесенных из призабойной зоны и заколонного пространства твердых частиц.

Средняя продолжительность работ с применением установки ГНКТ составляет от двух до пяти суток, включая длительный азотный газлифт (на протяжении 12–16 ч) и подготовительно-заключительные работы (ПЗР).

АЗОТНЫЙ ГАЗЛИФТ

Как уже было сказано выше, одним из способов уменьшения противодавления на пласт при вызове притока служит удаление жидкости, заполняющей скважину, с помощью газлифта. Эта операция связана со спуском дополнительной колонны труб, по которой в скважину подается газ, аэрирующий жидкость. При этом ее подъем осуществляется по колонне лифтовых труб, которыми оборудована скважина.

При выполнении операций, связанных с использованием газлифта, помимо агрегата для работы с колтюбингом, у устья скважины монтируют дополнительное оборудование. Оно включает емкость для азота, компрессор для его закачки и сливную емкость, если по каким-либо причинам нельзя использовать трубопровод системы сбора продукции скважины.

Перед началом работы над устьем скважины монтируют комплект оборудования — превентор, устьевой уплотнитель, транспортер. Диаметр используемой колонны гибких труб должен соответствовать диаметру лифтовой колонны. Это условие вызвано тем, что гидравлическое сопротивление кольцевого канала, по которому поднимается смесь, должно быть достаточно низким. В противном случае давление, необходимое для преодоления гидродинамического сопротивления, может превысить пластовое и газ будет закачиваться в пласт. В последнем случае образуется так называемая «азотная подушка». Например, колонне лифтовых труб с условным диаметром 73 мм соответствуют гибкие трубы с наружным диаметром 25–33 мм. После спуска гибкой трубы до уровня нижних перфорационных отверстий в течение необходимого промежутка времени обеспечивают работу газлифта.

Закачку азота начинают сразу или при погружении колонны гибких труб (КГТ) не более чем на 100–200 м и ее спуске и не прекращают в течение всего процесса вызова притока. Подают азот с постепенным увеличением объема до 14–20 м3/мин. При этом давление закачки газа постоянно контролируют и при погружении трубы в жидкость его увеличивают.

Сначала начинает аэрироваться жидкость, находящаяся в колонне лифтовых труб. Если описываемая операция выполняется после проведения на скважине работ, которым предшествовало ее задавливание, то, как правило, это соленая техническая вода или в худшем случае глинистый раствор.

Для улучшения вспенивания жидкости и повышения эффективности процесса в скважину могут добавляться поверхностно-активные вещества.

Этот процесс необходимо поддерживать до тех пор, пока по колонне лифтовых труб не станет подниматься пластовая жидкость.

Далее, продолжая подачу газа, начинают подъем колонны. При этом необходимо контролировать состав жидкости, поступающей из скважины, и дебит последней.

После подъема гибких труб до глубины 100–200 м подача газа может быть прекращена, если процесс фонтанирования продолжается.

КГТ спускают на глубину порядка 80% глубины скважины.

В начале внедрения колтюбинга проводились опыты по использованию гибких труб для газлифтной эксплуатации. Для этого на колонну с наружным диаметром 19 мм на хомутах устанавливали газлифтные клапаны. В процессе эксплуатации газ подавался в КГТ, а газожидкостная смесь поднималась по кольцевому пространству между ней и колонной НКТ.

ОЧИСТКА ЗАБОЯ СКВАЖИНЫ ОТ ПЕСКА

Появление песка на забое скважины может быть обусловлено оседанием частиц пласта, выносимых через перфорационные отверстия в эксплуатационной колонне во внутреннюю полость скважины. Этот процесс происходит практически во всех нефтяных и газовых скважинах, и его интенсивность определяется механическими свойствами продуктивного пласта.

Песок может оказаться на забое скважины после проведения операций ПРС, связанных с использованием гидропескоструйных перфораторов, и после выполнения ГРП. Наконец, определенное количество песка может быть намыто при создании искусственного забоя и т.д.

Независимо от причин появления песка для обеспечения нормальной эксплуатации скважины его следует удалять. При этом отрицательное воздействие на пласт должно быть минимальным.

При выборе оборудования для выполнения подобных работ нужно иметь в виду, что длина колонны гибких труб, содержащихся на катушке барабана агрегата, должна быть не меньше глубины забоя скважины. Очистку эксплуатационной колонны (или забоя) от песка осуществляют с помощью внутрискважинного оборудования. У устья скважины располагают агрегат с КГТ, насосный агрегат, буферную емкость для приема поднимающейся из скважины промывочной жидкости. Основным требованием к последней является ее способность выносить твердые частицы из скважины, что необходимо и при бурении, и при подземном ремонте скважин. Во время работы с колтюбингом выполнение этого требования приобретает особую важность, поскольку их использование накладывает определенные ограничения на эффективность данного процесса.

В качестве промывочных используют два типа жидкостей — ньютоновские и неньютоновские. К первой группе относятся вода, соляные растворы на воде, углеводородные жидкости (дизельное топливо, очищенная нефть и т.п.). Все они имеют постоянную вязкость. Вторую группу составляют буровые растворы и гели. Для них характерно наличие зависимости вязкости от условий течения, они обладают ярко выраженными релаксационными свойствами, а зависимость между скоростью и напряжением сдвига у них нелинейна. Помимо описанных используют сжимаемые жидкости, содержащие газ. К ним же, правда, с определенной условностью, могут быть отнесены и пены, поскольку они представляют собой газожидкостную эмульсию. В качестве жидкости для образования пен используют воду или нефть, в качестве газа — азот. Для образования устойчивой пены добавляют небольшое количество ПАВ (до 5–6%). Использование пен в качестве промывочных жидкостей обусловлено стремлением снизить гидростатическое давление на пласт при выполнении технологических операций. Важным свойством пены служит ее способность удерживать во взвешенном состоянии крупные твердые частицы, что не удается другим типам промывочных жидкостей. При промывке скважин с углом наклона более 30° применение пен нежелательно, так как при их распаде в процессе подъема по колонне лифтовых труб происходит образование застойных зон в местах, где колонна гибких труб соприкасается с внутренней поверхностью лифтовых труб. В ряде случаев может образовываться поток жидкости, направленный сверху вниз, который переносит частицы песка обратно на забой. Предотвратить это явление можно, если обеспечить турбулентный режим течения промывочной жидкости по всему поперечному сечению лифтовой колонны. Этому способствует подача в промывочную жидкость азота.

При их использовании, как правило, необходимо обеспечивать дросселирование поднимающегося потока на выходе из устьевой арматуры.

В качестве промывочного агента используют также и газ, в подавляющем большинстве случаев — азот. К положительным его свойствам следует отнести нетоксичность, инертность, плохое растворение в воде и углеводородных жидкостях. Использование газа позволяет резко снизить величину гидростатического давления на забой скважины.

Скорость восходящего потока при работе с КГТ, как и при любой промывке, должна превосходить скорость оседания в ней твердых частиц. Это условие справедливо для вертикальных скважин и наклонных участков в последних с отклонением от вертикали до 45°. Для более пологих и тем более горизонтальных участков скважины процесс выноса твердых частиц гораздо сложнее. В таких случаях происходит образование застойных зон в местах контакта гибкой трубы со стенкой скважины или эксплуатационной колонной. В этой зоне частицы песка оседают, несмотря на достаточную среднюю скорость течения. Для предотвращения этого явления или сведения его отрицательного эффекта к минимуму необходимо обеспечивать достаточную турбулентность потока восходящей жидкости. Для оценки возможности выноса твердых частиц потоком жидкости используют понятие установившейся скорости оседания частиц.

АЗОТНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ ТГА

Наша компания выпускает специальное оборудование для освоения скважин с использованием азота, в том числе передвижные и носимые компрессорные станции для получения и сжатия азота (типа НДА, СДА, ТГА); передвижные и носимые компрессорные станции для сжатия воздуха (типа НД, СД, ТГ); блочно-модульные компрессорные станции; газоразделительные установки (типа АМУ); винтовые компрессорные установки (типа ТЕГАС); поршневые компрессорные установки; компрессорное оборудование специального назначения.

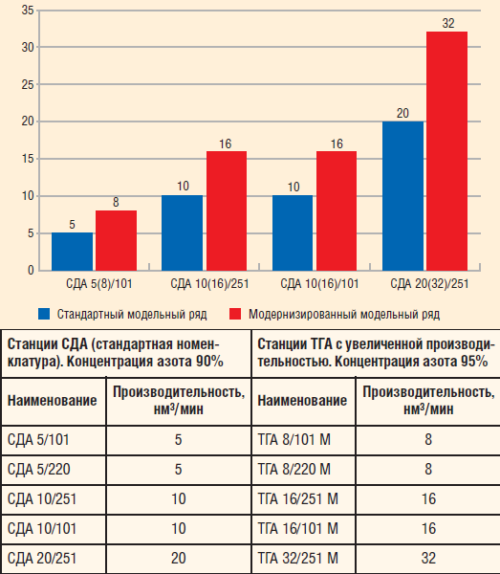

Новые конструкторские решения и производственные возможности существенно расширили номенклатурный ряд производимых азотных компрессорных станций.

В качестве одного из основных блоков азотной компрессорной станции можно назвать мембранную газоразделительную установку АМУ.

Принцип действия такой установки основан на различной скорости проникания газов через полимерную мембрану под действием перепада парциальных давлений на мембране. Мембрана представляет собой тонкую трубку, толщиной в несколько долей микрометра, обеспечивающую газоразделение. Сотни метров мембран посредством запатентованных мембранных элементов размещаются в унифицированых мембранных модулях, которые собираются в компактную систему.

Исходная газовая смесь, сжатая компрессором, проходит фильтрационные элементы и подается в мембранный газоразделительный блок. Проходя внутри мембраны, легкопроникающие компоненты газа через пористую оболочку мембраны просачиваются в межмембранное пространство и отводятся на сброс в атмосферу. Труднопроникающие компоненты газа проходят по всей длине мембраны и далее поступают потребителю. Движущей силой процесса проникания является разность парциальных давлений по обе стороны мембраны. Управление процессом разделения осуществляется путем регулирования давления и расхода газовых смесей (рис. 2).

Для отправки комментария вам необходимо авторизоваться.