Обзор применяемых технологий ОВП на Самотлорском месторождении

Высокая обводненность продукции составляет одну из главных проблем разработки Самотлорского месторождения. Причин тому много, и они вполне стандартны для давно разрабатываемых активов: образование искусственных трещин с прорывом водяного пласта (проблема очень распространена после выполнения работ по ГРП); высокопроницаемые пропластки; подошвенная вода; образование конуса обводнения; влияние нагнетательных скважин; заколонные перетоки, негерметичность эксплуатационных колонн.

В число применяемых методов борьбы с некоторыми из перечисленных выше факторов входит использование составов на основе силиката натрия, сшитых полимерных систем, термогидрогелей, тампонажных, а также ряд новых, только-только внедряемых систем. В предлагаемой вашему вниманию статье представлен краткий обзор технологий ОВП, применяемых и планируемых к применению на Самотлорском месторождении.

СОСТАВЫ НА ОСНОВЕ СИЛИКАТА НАТРИЯ

Составы на основе силиката натрия применяются для создания низкопроницаемого изолирующего экрана, ограничения поглощений при ЛНЭК; изоляции пластов при возвратах, зон с высоким поглощениями, трещин после ГРП.

В зависимости от решаемой задачи и пластовых условий возможно использовать различные сшиватели с регулируемой скоростью сшивки (гелеобразования) состава и различными физико-механическими свойствами. Температура использования таких составов может достигать +90°С.

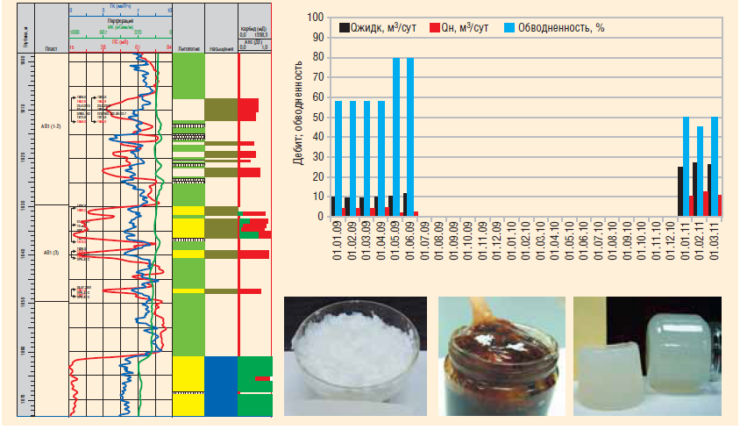

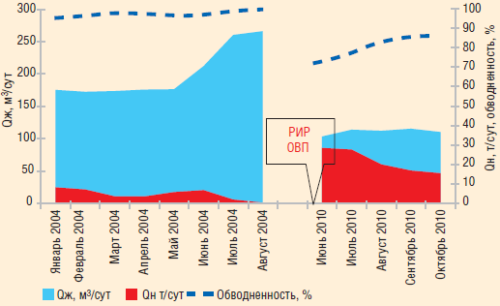

Один из наиболее успешных примеров применения — совмещение в одной скважино-операции (за один этап) изоляции пластов АВ1(1–2) и АВ1(3) разной проницаемости и перехода на объект АВ4–5 в одной скважине (рис. 1). То есть после изоляции промытых зон закачкой около 9 м3 вязкоупругого состава изолировали интервалы цементным раствором, затем разбурили мост и запустили скважину. Как мы видим, дебит нефти увеличился, обводненность значительно снизилась.

DSGA-POLYMER

По заданию заказчика мы провели поиск не очень дорогого полимера, устойчивого к распаду и с регулируемым временем сшивки. В итоге выбор остановили на полимере DSGA производства Chevron Phillips Chemical, и в конце 2010 года провели ОПР на 10 скважинах.

Состав DSGA-Polymer отличают исключительное сопротивление термальному гидролизу, сохранение растворимости в забойных условиях, высокая эксплуатационная гибкость, применимость в широком диапазоне температур, моментальное сшивание для

применения в призабойной зоне, замедленное сшивание для глубоких обработок по модификации профиля, высокая устойчивость к изменению рН, а также длительная стабильность геля при повышенных температурах. Полимер сшивается с ионами металлов или органическими системами.

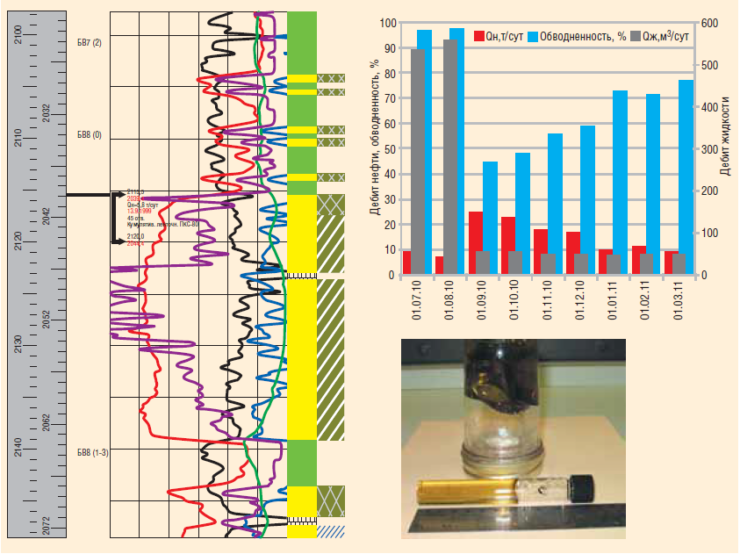

Пример использования состава — ОПР по ОВП на скважине с высокой обводненностью продукции (рис. 2). В пласт закачали полимер DSGA в объеме 35 м3 через интервал перфорации 2115,2–2122,0 м, после чего провели докрепление раствором и после ОЗЦ разбурили мост. Эксплуатация скважины после перфорации в интервале 2115,5-2117,5 м показала высокий дебит нефти и очень существенное снижение обводненности.

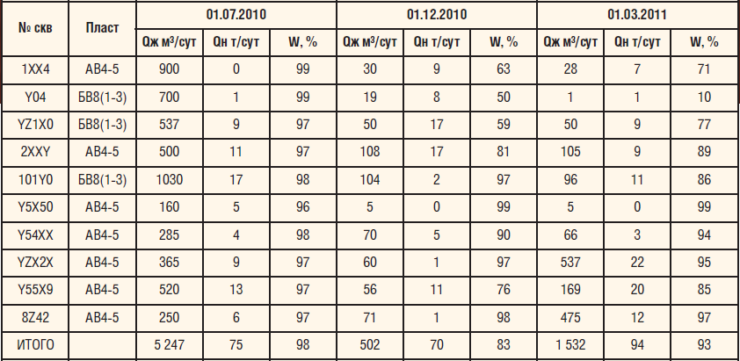

Анализ результатов ОПР по 10 скважинам в динамике показывает постепенный рост обводненности, но дебит жидкости остается на значительно более низком уровне по сравнению с исходным при увеличении дебита нефти (табл. 1).

ТЕРМОГЕЛИ (ТЕХНОЛОГИЯ «ВИС-1»)

Состав «ВИС-1» фактически служит альтернативой предыдущему для ОВП и ликвидации ЗКЦ. Его плюс заключается в низкой начальной вязкости, близкой к воде. Состав также обладает способностью к загущению и структурообразованию при механическом перемешивании с пластовой водой во время фильтрации вглубь водонасыщенного интервала пласта и к разжижению при разбавлении нефтью или при попадании в нефтенасыщенный интервал пласта. Время гелирования можно подбирать исходя из пластовых условий.

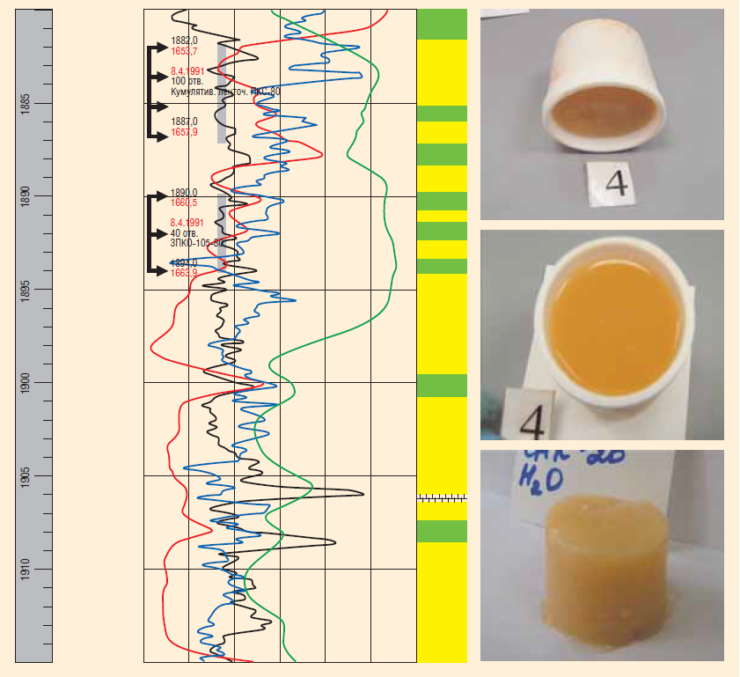

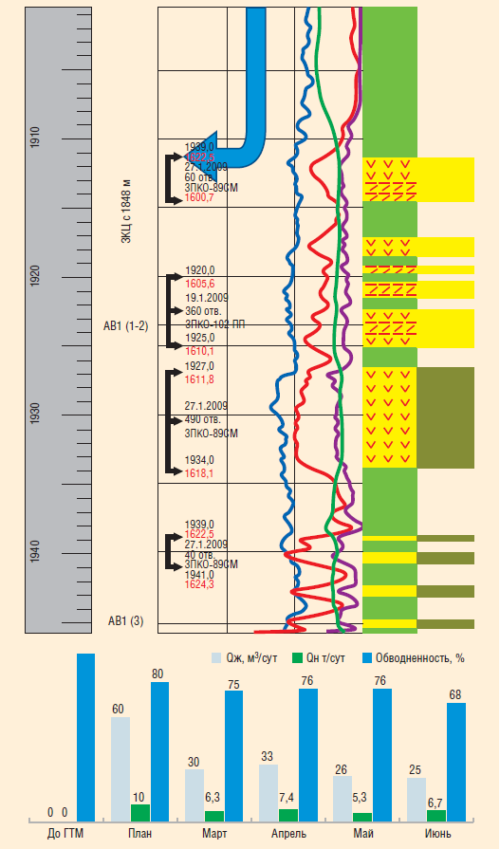

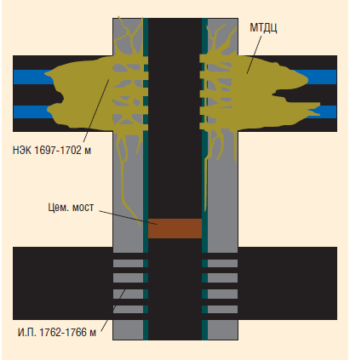

На Самотлорском месторождении состав «ВИС-1» использовался для ОВП по пласту АВ4-5 в интервалах перфорации 1882–1887 и 1890–1894 м (рис. 3). Закачанные 20 м3 состава докрепили цементным раствором в объеме 2 м3. После ОЗЦ и нормализации забоя до 1900 м пласт произвели ПВР в интервалах 1882–1887 и 1890–1894 м. В данном случае заказчик ставил перед нами задачу троекратно снизить объем добываемой воды и как минимум сохранить добычу нефти. Решив первую задачу, мы также получили прирост дебита нефти. Этот же состав применяется и для ликвидации ЗКЦ жидкости. Схема стандартная: закачка «ВИС-1» ведется через спецотверстия либо верхушку интервала перфорации, затем происходят закрепление цементом, разбуривание, запуск скважины (рис. 4).

ТАМПОНАЖНЫЕ СОСТАВЫ

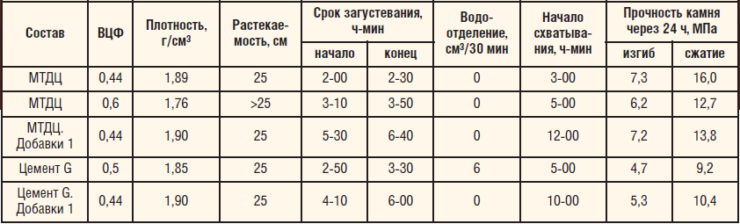

В качестве тампонажных составов мы применяем цементный раствор на водной основе и одну из новинок — цементы молекулярно-тонкодисперсного состава (МТДЦ). Применение химических добавок ведущих компаний, таких как Chevron Philips Chemical и BASF, позволяет регулировать свойства цементных растворов в широких диапазонах. Подбор рецептуры цементного раствора ведется исходя из пластовых условий и цели поставленных задач.

Основной недостаток используемых тампонажных цементов марки G состоит в том, что его относительно мелкая фракция имеет размеры 10–40 мкм и составляет 90% объема, что не позволяет цементному раствору проникать в микрозазоры, микротрещины и низкопроницаемые пласты. МТДЦ благодаря кратно меньшему размеру зерен обладают текучестью, сравнимой с текучестью воды, и проникают в микрозазоры, микротрещины и низкопроницаемые пласты. При этом обладают достаточной механической прочностью, флюидоупорностью и коррозионной стойкостью. Эти свойства важны для изоляции фильтрационных каналов в низкопроницаемых пластах, размеры которых не превышают 5–20 мкм, а также для изоляции интервалов нарушений при низких скоростях закачки (приемистость ниже 150 м3/сут при 100 атм).Результаты лабораторного исследования цементного раствора марки G и МТДЦ свидетельствуют о более высоких показателях плотности и растекаемости нашего состава (табл. 2).

ОПР с составом МТДЦ проводились в скважине с низкой приемистостью изолируемого интервала, характеризуемой падением давления со 100 до 0 атм за 15 минут. Состав закачали в объеме 1,6 м3 с конечным давлением 120 атм. Опрессовка подтвердила герметичность.

Применение МТДЦ в данном случае позволило избежать проведения комплекса работ по увеличению приемистости в интервале изоляции, необходимых при реализации стандартной технологии, и снизить расход тампонажного материала.

НОВЫЕ ВНЕДРЯЕМЫЕ СИСТЕМЫ

В ближайшее время мы планируем внедрить еще два новых состава на Самотлорском месторождении. Во-первых, это модификатор относительной фазовой проницаемости (MФП) — высокоподвижная цепь полимера среднего молекулярного веса на основе синтетического полимера. Состав МФП прошел тестирование в лаборатории «ТатНИПИнефти». В результате применения 1,5%-ного раствора МФП фильтрация воды через пористую среду снизилась в среднем в 3,5 раза. На основании этого можно рекомендовать растворы МФП для применения в технологиях ОВП.

Второй состав относится к группе безводных тампонажных растворов на углеводородной основе (БТРУО). К его преимуществам перед нефтецементами относятся улучшенные реологические свойств (растекаемость 25 см); повышенная проникающая способность; сохранение устойчивости ствола скважины и естественной проницаемости коллекторов; высокая смачиваемость за счет комплекса ПАВ; высокая стабильность и малая вязкость без присутствия воды; высокая сопротивляемость в агрессивных средах; образование прочного цементного камня при минимальном количестве воды, а также плотность раствора в пределах 1,85–2,05 г/см3 за счет вводимых ПАВ при сохранении подвижности.

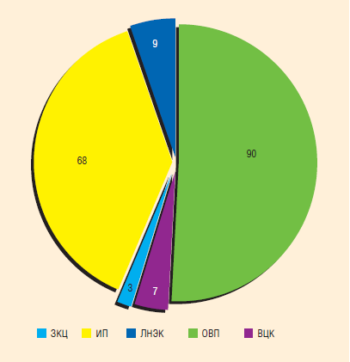

Всего за период с начала 2010 года по первый квартал 2011 года мы провели на Самотлорском месторождении почти 180 скважино-операций, львиную долю которых составили изоляция высокопроницаемых пропластков (ИП) и ОВП.

Для отправки комментария вам необходимо авторизоваться.